Ayrıntılı olarak: my.housecope.com sitesi için gerçek bir ustadan kendin yap hidrolik kırıcı onarımı.

Çekicinin hurda metale dönüşmesini engelleyen tek şey, arıza süresini ve maliyetleri azaltmak için gerekli olan iyi bir önleyici bakım planıdır. Önleyici bir bakım programı, küçük şeyleri büyük sorunlara dönüşmeden halletmenize yardımcı olur.

Cihaz çalışma süresi izleme, düzenli aralıklarla planlanmış bakıma izin verir. Endüstri standardı, yaklaşık 2.000 saatlik medya kullanımına karşılık gelen bir yıldır. Çekiç başlatma süresi, taşıyıcı çalışma süresinin yaklaşık %25'idir. Böylece cihaz yılda yaklaşık 500 saat üretmektedir.

Ne kadar rutin kontrol yaparsanız yapın, kırıcının işletme maliyeti artacaktır. Tasarım, malzeme ve yapı kalitesi hizmet ömrü ile doğrudan ilişkilidir. Cihaz yıprandıkça eskisi kadar iyi çalışmayabilir ve bu da arıza süresinin ve bakım maliyetlerinin artmasına neden olur. Çekicin değiştirilmesi gerekeceği zaman gelecek. Ancak bu, eski aletin atılması gerektiği anlamına gelmez. Yedek parça bağışçısı olarak hizmet edebilir veya çok zor olmayan görevlere dahil olabilir.

Kırıcınızın uzun ömürlü olmasını sağlamanın ilk adımı, doğru kurulum ve boyutlandırmadır. Çok daha büyük bir alet gerektiren bir işte küçük bir çekiç kullanılırsa ömrü kısalır. Bu aşırı yüklenmeden kaynaklanmaktadır. Çekici, tasarlanmamış bir şeyi yapmaya zorluyorsunuz. Büyük bir araç, finansal açıdan mantıklıysa daha az karmaşık bir görevi yerine getirebilir. Bu durumda operatör, belirli bir görev için aletin boyutunu ve gücünü dikkatlice seçmelidir.

| Video (oynatmak için tıklayın). |

Hidrolik sistemler de kullanılan özel çekiçle eşleşecek şekilde ayarlanmalıdır. Kırıcılar, belirli bir hidrolik basınç ve akış aralığında çalışacak şekilde tasarlanmıştır. Cihaz fabrika parametrelerinin dışında çalıştırılırsa, bundan dolayı iyi bir şey olmaz.

Yaygın bir hata, akışı ve basıncı yanlış ayarlamak veya cihazı bir makineye veya başka bir makineye gerekli özeni göstermeden kurmaktır. Akış, çekicin çalıştığı hızı etkiler. Hızı aşarsanız ve malzeme kırılmazsa zıplamaya başlayacaksınız. Bu olduğunda, titreşim taşıyıcıya aktarılacaktır. Bu, bazı bileşenlerde aşınmaya ve ayrıca taşıyıcı bomda çatlaklara yol açacaktır. Bu enerjinin bir yere gitmesi gerekiyor. Pratik olarak çekici yok etmek için ayrılır.

Düşük akış veya basınçla çalışmak da alete zarar verir.

Yağlayıcı, yüksek sıcaklık ve basınca dayanmalıdır. Grafit ve bakır gibi özel katkı maddeleri içermelidir.

Üreticiler genellikle çalışma sıcaklıkları 260°C'nin üzerinde olan molibden gresleri önerir. Molibden, yağ bileşenleri bozulduğunda ekstra yağlama sağlar.

500 °C'nin altındaki sıcaklıklarda bozulan bir yağlayıcı kullanırsanız, kısa bir süre sonra kırıcıda yeterince yağ kalmayacak, çünkü ayrılmaya başlayacaktır.

Ayrıca, aletin ne sıklıkta kullanıldığına bağlı olarak değişebilen yağlama aralıklarına da dikkat etmeye değer. Boyunduruk, çalıştırmadan önce ve her iki ila üç saatlik çalışmadan önce yağlanmalıdır.

Çekici yeterince yağlamadığına dair görsel işaretler var. Genel bir kural olarak, burcun dibi kuru veya parlaksa, yağlama zamanı gelmiştir.

Otomatik yağlama sistemleri, istikrarlı bir yağlayıcı kaynağı sağlayabilir.

Hidrolik kırıcı ne kadar büyükse, onu otomatik bir yağlama sistemi ile donatma ihtiyacı da o kadar büyük olur. Bazı ekstra büyük modeller, elle yeterli yağlama ile sağlanamaz.

Tramac, 4000 Nm veya daha fazla torka sahip çekiçlerde otomatik yağlama sistemlerinin kullanılmasını önerir. Bu tür modeller için, çekiç her çalıştığında 7 mm'lik bir gres püskürtme sağlayan bir sistem çok uygundur. Küçük modeller için, yeterli bir seviyeyi korumak için saatte 6-10 sprey yağlayıcı yeterli olacaktır.

Ancak otomatik yağlama sistemleri de dikkat gerektirir. Bu sistemlerle ilgili temel sorunlardan biri yanlış bir güvenlik duygusudur. Çalışma sırasında bir teneke kutu veya kartuşun boşalması nadir görülen bir durum değildir.

Bazı hidrolik kırıcılar gaz-hidrolik kontrolüne sahiptir. Bu tür modeller, arkada nitrojen gazını "hava yastığı" olarak ve gücü artırmak için kullanır. Gaz ve hidrolik basınç haftalık olarak kontrol edilmelidir. Ortam sıcaklığının bu göstergeleri etkileyebileceği unutulmamalıdır.

Ayrıca cıvataların gevşek veya kırık olup olmadığını kontrol etmeniz, burçların aşınma derecesini kontrol etmeniz gerekir. Burçlarda oynama hissedilirse, bu endişe verici bir işarettir.

Aşınmış ön burçlar, piston ve alet arasında yanlış hizalamaya neden olur. Piston çalışma sırasında gövdenin iç duvarına temas edebilir, bu da pistonun kendisine ve kırıcının en pahalı parçaları olan gövdesine zarar verebilir.

Kilitleme pimleri de aşınmaya tabidir. Her 40 saatlik çalışmadan sonra çıkarılmalı ve kontrol edilmelidirler. Bu aralık, pimlerin yapıldığı malzemeye bağlı olarak yukarı veya aşağı değişebilir. Pimin tuttuğu alanlar da hasar açısından kontrol edilmelidir.

Haftalık kontroller yaparken aşırı alet aşınması fark etmeye başlarsanız, çekicin nasıl kullanıldığına dikkat edin. Aşınmanın varlığı, aletin sık sık rölantide kaldığını gösterebilir. Bu tür kötüye kullanımın sonuçları çok maliyetli olabilir.

Furukawa gibi bazı üreticiler, operatörlerin eşit şekilde aşınmaları için kilit pimlerini döndürmelerini önermektedir. Bu da ömürlerini ikiye katlayabilir. Küçük aşınma tolere edilebilir. Ancak derin izler göründüğünde, pimlerin değiştirilmesi gerekir. Bu zamanında yapılmazsa, deforme olabilirler ve bunları çıkarmak çok zor olacaktır.

Kesici kilitleme sisteminin muayenesi, üreticiye ve çalışmaya göre değişebilir. Takım değişimi sırasında kontrol edilmelidir.

Her inceleme size belirli bir kırıcı için eksiksiz bir kullanım profili verecektir. Bu araç aslında bir enerji taşıyıcısıdır. Teknik bir inceleme, enerjinin ne kadar verimli aktarıldığını ve aletin erken aşınması veya yanlış kullanılması olup olmadığını gösterecektir.

Aşınmanın özel doğasına dikkat edin. Düzensiz aşınma (aletin üstünde), kırıcının kırılacak malzemeye dik açılarda kullanılmadığını gösterir.

Hidrolik hortumlara ve kaplinlere de dikkat etmelisiniz. Çekiç arızasının çok yaygın bir nedeni, taşıyıcıya monteli hortumlardaki gevşek kaplinlerin sonucudur. Arızanın diğer bir yaygın nedeni, çekiçte kirlenmiş yağın bulunmasıdır. Bu genellikle operatör çekiçten kepçeye ve ardından tekrar çekiciye geçtiğinde olur. Hortumların uçlarında kir olmadığından emin olun.

Hidrolik kırıcıların çalışması sırasında çeşitli arızalar meydana gelir ve bu da onarım veya bir tür ayar çalışması yapılmasına neden olur. Kullanım kılavuzundaki gereksinim ve tavsiyelere uyulmaması durumunda arıza olasılığı artar. Tasarım özelliklerine, kullanılan malzemelere ve üretim teknolojisine bağlı olarak da arızalar meydana gelebilir. En basit durumlarda onarımlar şantiye sahasında yapılabilirken bazı durumlarda gerekli teknolojik donanıma ve kalifiye personele sahip atölyelerde onarımların yapılması gerekmektedir.

Ekskavatöre takıldıktan sonra ilk açıldığında hidrolik kırıcıyı çalıştırmanın mümkün olmadığı durumlar vardır. Her şeyden önce, güç hatlarının hidrolik kırıcıya doğru bağlantısını kontrol etmelisiniz - “basınç”, “boşaltma”, hidrolik kırıcının iş nesnesine karşı bastırıldığından ve aletinin aks kutusuna itildiğinden emin olun. durana kadar, basınç besleme hattındaki basıncı kontrol edin, bir hidrolik test cihazı kullanarak değeri ölçün, ana makinenin hidrolik pompasının beslemesini yapın. Ana makinenin pompa istasyonunun parametreleri, hidrolik kırıcının teknik özelliklerine tekabül ediyorsa ve hidrolik sisteme bağlantısı doğru bir şekilde yapılırsa, hidrolik kırıcının her bir örneği test edilip çalıştırıldığından, yeni hidrolik kırıcı çalışmalıdır. -üreticinin standında.

Hidrolik kırıcının çalışması sırasında, tüm sürtünme çiftleri aşınmaya maruz kalır: takım sapı - takım burçları, çalışan silindir kovanı vuruşu (veya silindir gövdesinin kendisi), makara - dağıtıcı kovan. Parçaların aşınma miktarı, hidrolik sistemin çalışma sıvısının (yağ) saflığından büyük ölçüde etkilenir. Temiz yağla çalışırken, valf parçaları tipik olarak kırıcının ömrünü tamamlar. Örneğin, şirketimizde 25…30 yıl önce üretilmiş, hidrolik dağıtıcılarının yenileriyle değiştirilmesi gerekmeyen SP-62 hidrolik kırıcılarını onarmak zorunda kaldık.

Bir hidrolik kırıcının en önemli ve pahalı sürtünme çifti vurucudur - çalışma silindirinin manşonu, forvet çubuklarının hareket ettiği kılavuz burçlar. Bu parçaların imalatında, eşleşen yüzeylerin işlenmesinin doğruluğu ve temizliği konusunda yüksek talepler vardır. Karşılık hareket ettiğinde, çalışma silindirinin yüzeylerine göre kayma hızı 8…9 m/s'ye ulaşır. Ek olarak, bu parçalar, değeri takım-alet burç çiftinin aşınmasından büyük ölçüde etkilenen radyal bir bileşene sahip olan şok yüklerinden etkilenir.

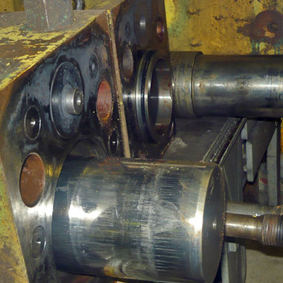

Karşılık ve eşleşen parçaların sürtünme yüzeyleri üzerindeki tüm olumsuz etkilerin bir sonucu olarak, tüm çekicin arızalanmasına neden olan kaba çizikler meydana gelebilir. Sadece karşılığın piston kısmında (temas contaları yoktur) ve silindir gömleği aynasında çok derin krapajlar oluşmamışsa, bu tür parçalar onarım sırasında kurtarılabilir.Kaba riskler, derinlemesine sökmeden taşlama ile temizlenebilir, sonrasında bu parçalar uzun süre hizmet verebilir. Karşılık çubuklarının yüzeyleri hasar görmüşse (tutuklanma veya korozyon), bu durumda hidrolik kırıcının onarımı sırasında, temas contaları ile kapatılmış hasarlı yüzeyler bunları devre dışı bırakacağından, karşılık gelenin yenisi ile değiştirilmesi gerekir. mühürler.

Yeni bir forvetin imalatında, eşleşen parçaların sürtünme yüzeyleri arasında gerekli boşluklara uyulması önemlidir. Çalışan silindirin tamir manşonlarının imalatında, yüksek yüzey kalitesi sağlamanın yanı sıra, sürtünme katsayısını azaltacak önlemler alınmalıdır. Sürtünme katsayısı, yüzeyleri nitrürleyerek, yüzeyi molibden disülfit ile doyurarak ve diğer fizikokimyasal işlemlerle azaltılabilir. Daha önce de belirtildiği gibi, ikincisinin aşınması, hidrolik kırıcı kafasının, değiştirilebilir aletlerin ve alet burçlarının yüklenmesini güçlü bir şekilde etkiler.

Hidrolik kırıcıların onarımı kabaca şu şekilde ayrılabilir: genellikle sahada gerçekleştirilebilen rutin onarımlar, orta karmaşıklıkta onarımlar ve büyük onarımlar. Mevcut onarımlar sırasında, gevşek dişli bağlantılar sıkılır, hasarlı parçalar, bazı contalar veya münferit bileşenler (hidrolik akümülatörler, hidrolik dağıtıcılar) mümkünse hidrolik kırıcı tamamen sökülmeden değiştirilir.

Daha karmaşık onarımlar yapmadan önce bir ön tanı yapılmalıdır. Hidrolik kırıcı standa monte edilir, arıza belirtileri belirlenir, harici yağ sızıntılarının yerleri belirlenir, böyle bir fenomen gözlenirse forvetin hareket edip etmediği belirlenir. Gerekirse besleme basınç hattındaki yağ basıncı ölçülür. Bundan sonra, hidrolik kırıcının arızalanmasının veya yetersiz çalışmasının nedenleri hakkında varsayımlar yapılır. Daha sonra hidrolik kırıcı demonte edilir ve parçalarda sorun giderilir.

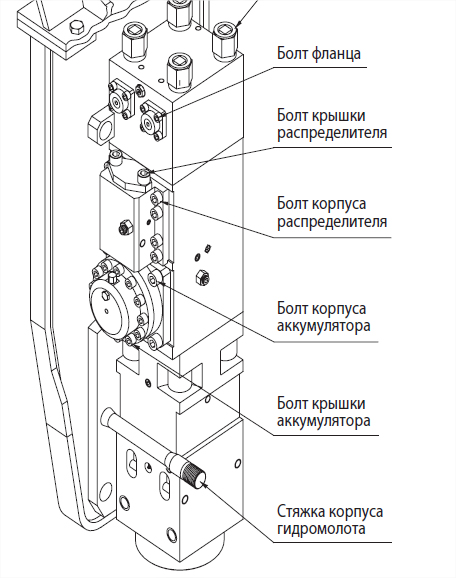

Orta karmaşıklığın onarımı atölyelerde gerçekleştirilir. Hidrolik kırıcı komple demonte edilerek tüm hidrolik contalar, takım burçları ve yedek takımlar değiştirilir, karşılık karşılık gelen piston kısmındaki hafif sürtmeler temizlenir ve dişli bağlantıların hasarlı kısımları değiştirilir. Montajdan önce tüm parçalar iyice yıkanır, basınçlı hava ile üflenir ve yağlanır. Dişli bağlantılar, bu çekiç modeli için kullanım kılavuzundaki önerilere göre bir tork anahtarı ile sıkılmalıdır.

Hidrolik kırıcının revizyonu, orta karmaşıklıktaki onarımların hidrolik kırıcının çalışma kapasitesini eski haline getirmek için yeterli olmadığı durumlarda gerçekleştirilir. Bir hidrolik kırıcıyı elden geçirirken, kural olarak, forvetin, çalışma silindirinin manşonunun (hidrolik kırıcının tasarımı tarafından sağlanmışsa), forvet çubuklarının hareket ettiği kılavuz burçların değiştirilmesi gerekir. Alet burçlarının monte edildiği aks kutusunda delik açmanın gerekli olduğu durumlar daha az yaygındır. Bu durumlarda burçların dış delik çapı, dingil kutusunun sıkıldıktan sonra gerçek çapına göre yapılır.

Bazen, büyük bir revizyon sırasında, hidrolik kırıcının darbe bloğunun bulunduğu çenelerin değiştirilmesi gerekir. Hidrolik kırıcı, büyük boyutlu kayaları kırmak veya betonarme yapıların imhası için kullanılıyorsa, yanakları genellikle tahrip olan malzemeye çarpar. Yanakların alt uçları aşırı derecede aşınmıştır ve yanaklarda stres toplayıcı olan delikler veya pencereler varsa uzun süreli operasyonlarda yanaklarda çatlaklar oluşabilir. Bazı durumlarda çatlağı derin kesip kaynak yaparak yanakları onarmak mümkündür. Orta düzeyde karmaşık bir onarımdan veya büyük bir revizyondan sonra, hidrolik kırıcının stantta test edilmesi gerekir.

Şirketimiz, herhangi bir karmaşıklıktaki çeşitli yerli ve yabancı modellerin hidrolik kırıcılarının onarımında geniş deneyime sahiptir.Onarımların kalitesi, gerekli teknik ekipmanın ve kalifiye uzmanların mevcudiyeti ile sağlanır.

Hidrolik kırıcıların çalışması sırasında çeşitli arızalar meydana gelir ve bu da onarım ihtiyacına veya bir tür ayar çalışmasına neden olur. Hidrolik kırıcı kullanma kılavuzundaki gereksinim ve tavsiyelere uyulmaması durumunda arıza olasılığı artar. Tasarım özelliklerine, kullanılan malzemelere ve üretim teknolojisine bağlı olarak da arızalar meydana gelebilir. En basit durumlarda, onarımlar şantiyede yapılabilir, ancak bazı durumlarda gerekli teknolojik donanıma ve kalifiye uzmanlara sahip atölyelerde onarımlar yapılmalıdır.

Ekskavatöre takıldıktan sonra ilk açıldığında hidrolik kırıcıyı çalıştırmanın mümkün olmadığı durumlar vardır. Her şeyden önce, güç hatlarının hidrolik kırıcıya doğru bağlantısını kontrol etmelisiniz - “basınç”, “boşaltma”, hidrolik kırıcının iş nesnesine karşı bastırıldığından ve aletinin aks kutusuna itildiğinden emin olun. durana kadar, basınç besleme hattındaki basıncı kontrol edin, bir hidrolik test cihazı kullanarak değeri ölçün, ana makinenin hidrolik pompasının beslemesini yapın. Ana makinenin pompa istasyonunun parametreleri, hidrolik kırıcının teknik özelliklerine tekabül ediyorsa ve hidrolik sisteme bağlantısı doğru bir şekilde yapılırsa, hidrolik kırıcının her bir örneği test edilip çalıştırıldığından, yeni hidrolik kırıcı çalışmalıdır. -üreticinin standında.

Hidrolik kırıcının çalışması sırasında, tüm sürtünme çiftleri aşınmaya maruz kalır: takım sapı - takım burçları, çalışan silindir kovanı vuruşu (veya silindir gövdesinin kendisi), makara - dağıtıcı kovan. Parçaların aşınma miktarı, hidrolik sistemin çalışma sıvısının (yağ) saflığından büyük ölçüde etkilenir. Temiz yağla çalışırken, valf parçaları tipik olarak kırıcının ömrünü tamamlar. Bu nedenle, örneğin firmamız, hidrolik dağıtıcılarının yenileriyle değiştirilmesi gerekmeyen 25.30 yıl önce üretilen SP-62 hidrolik kırıcılarını onarmak zorunda kaldı.

Hidrolik kırıcıyı restore etmek için gereken minimum çalışma miktarına bağlı olarak, onarımı şartlı olarak mevcut onarımlar (ekonomi sınıfı), orta karmaşıklık ve karmaşık revizyon olarak sınıflandırılabilir.

Ekonomi sınıfı tamir edilirken, kırıcının çalışma sürecini etkilemeyen aşınmış ve hasarlı parçaları, yani kırıcının hidrolik sisteminin ana parçaları ile ilgili olmayan parçalar değiştirilir. Bu tür parçalar arasında değiştirilebilir aletler, alet burçları, çeşitli parmaklar, sabitleme parçaları, hortumları bağlamak için bağlantı parçaları bulunur.

Orta düzeyde karmaşıklığı onarırken, kırıcı, hidrolik kırıcı ve sorun giderme parçalarının test standında teşhis edilir. Aynı zamanda, forvetin karşı çubuklarında çentik ve önemli aşınma yoksa ve forvetin piston kısmında hafif çentikler ve riskler ile çalışma silindirinin aynasında riskler varsa, o zaman çizikler temizlenir ve bu yüzeyler parlatılır. Bu işlemin amacı, sürtünen yüzeylerdeki çıkıntıları gidermektir. Çalışan silindirin aynasında ve karşılık verenin piston kısmında kalan küçük çöküntüler, silindir boşlukları arasındaki iç yağ sızıntısını önemli ölçüde etkilemez, çünkü bu sızıntılar yalnızca vurucunun kurulması sırasında meydana gelir ve kalan çöküntüler yalnızca artar. çalışma sıvısının akışına karşı hidrolik direnç. Ek olarak, orta karmaşıklıktaki onarımlar sırasında tüm hareketli ve sabit contalar değiştirilir.

Hidrolik kırıcının revizyonu, orta karmaşıklıktaki onarımların ekipmanı çalışma kapasitesine geri döndürmek için yetersiz olduğu durumlarda gerçekleştirilir. Bir hidrolik kırıcıyı elden geçirirken, kural olarak, forvetin, çalışma silindirinin manşonunun (hidrolik kırıcının tasarımı tarafından sağlanmışsa), forvet çubuklarının hareket ettiği kılavuz burçların değiştirilmesi gerekir.Alet burçlarının monte edildiği aks kutusunda delik açmanın gerekli olduğu durumlar daha az yaygındır. Bu durumlarda burçların dış delik çapı, dingil kutusunun sıkıldıktan sonra gerçek çapına göre yapılır.

Bazen, büyük bir revizyon sırasında, hidrolik kırıcının darbe bloğunun bulunduğu çenelerin değiştirilmesi gerekir. Hidrolik kırıcı, büyük boyutlu kayaları kırmak veya betonarme yapıların imhası için kullanılıyorsa, yanakları genellikle tahrip olan malzemeye çarpar. Yanakların alt uçları aşırı derecede aşınmıştır ve yanaklarda stres toplayıcı olan delikler veya pencereler varsa uzun süreli operasyonlarda yanaklarda çatlaklar oluşabilir. Bazı durumlarda çatlağı derin kesip kaynak yaparak yanakları onarmak mümkündür.

Orta karmaşıklıktaki onarımlar ve büyük onarımlar, gerekli teknolojik donanıma sahip atölyelerde gerçekleştirilir. Montajdan önce tüm eski, yeni ve tamir edilmiş parçalar yıkanır, basınçlı hava ile üflenir ve yağlanır. Tüm dişli bağlantılar, bu kırıcı modelinin kullanım kılavuzundaki önerilere uygun olarak bir tork anahtarı ile sıkılmalıdır. Hidrolik kırıcının son tezgah testlerinden sonra, son işlem gerçekleştirilebilir: hidrolik kırıcının özel bir püskürtme kabininde astarlanması ve boyanması.

Ekskavatörler için ataşmanlar

Lütfen firmayı arayarak veya mailimize yazarak bulunduğunuz şehirdeki Şubemizin adresini belirtiniz.

Bizimle bulduğunuz bir mal tedarikçiniz varsa, onun faturasını gönderebilirsiniz, daha ucuza satarız.

Malların sevkiyatı ve teslimatı iş günlerinde 8-00 - 19-00 arasında yapılır.

Şehrinizde şubemiz yoksa, Rusya'nın herhangi bir bölgesine bir nakliye şirketi ile malları göndereceğiz.

Tüm şehir listesini göster

Nakliye firmasının terminaline teslimat sizin için ücretsizdir.

Geri bildirim formunu kullanarak veya doğrudan web sitesinde arama yaparak şehrinize teslimatın maliyetini öğrenebilirsiniz.

Ödeme banka havalesi, teslimat bölgeleri Rusya, Ermenistan, Beyaz Rusya, Kazakistan ile yapılır.

Hidrolik kırıcılar günümüzde çok çeşitli inşaat işlerinde kullanılmaktadır. Uygun ağırlıktaki ekskavatörlere, manipülatörlere ve diğer inşaat ekipmanlarına monte edilerek, beton ve betonarme yapıların parçalanması ve ezilmesi, sert kayaların, asfalt kaplamaların, donmuş toprağın açılması için kullanılırlar. Bu tür görevleri yerine getirirken, bir hidrolik kırıcı pratik olarak işgücü mekanizasyonunun tek olası yoludur, işin verimliliği ve üretkenliği önemli ölçüde artar.

Ancak, uzun süreli veya ağır kullanım sırasında hidrolik kırıcı bozulabilir ve bu nedenle tüm çalışma durdurulabilir. Bazı durumlarda, yerinde onarımlar yapılabilir, ancak çoğu durumda, hidrolik kırıcının tasarımına bu tür bağımsız müdahale, tamamen arızalanmasına neden olabilir. Ve bu, ekipman arıza süresi nedeniyle zaten ciddi masraflar ve parasal kayıplara yol açacaktır. Bu nedenle, hemen bizimle iletişime geçmek daha iyidir - modeli, teknik özellikleri ve arızaların doğası ne olursa olsun, herhangi bir hidrolik kırıcının onarımını üstlenmeye hazırız. Sonuçta, etkileyici deneyim sayesinde becerilerimizi neredeyse mükemmele getirdik!

Yaygın Kırıcı Hastalıkları

Bunlar, bu ekipmanın özel kullanımından kaynaklanan en yaygın arızalardır. Bu arızalar için ekipmanı ilk etapta kontrol ediyoruz:

- incik;

- burçlar;

- çalışan silindirin gövdesi veya manşonlu karşılığı;

- distribütör manşonu;

- makara.

Bu parçaların arızalanmasının nedeni, iş sonucu artan sürtünmedir. Ek olarak, kirleticilerin yağlama sistemine girmesi nedeniyle parçaların aşınması hızlanır - bu en tehlikeli faktörlerden biridir.Ayrıca, artan bir şok yükü, belirli elemanların tahrip olmasına neden olabilir. Bu tür etkilerin bir sonucu olarak, hidrolik kırıcı parçalarının yüzeyinde yavaş yavaş artan ve sonunda ekipmanın tamamen arızalanmasına neden olan çizikler ortaya çıkar.

Kırılma nasıl önlenir?

Ekipmanınızın mümkün olduğunca uzun süre sorunsuz çalışması için düzenli olarak teşhis gerçekleştirmelisiniz. Bunu yapmak için bizimle iletişime geçmeniz yeterlidir - yüksek nitelikli uzmanlarımız gerekli tüm çalışmaları yapacaktır. Bunu yapmak için, ana profesyonel bir teşhis standı olan gerekli tüm yüksek teknoloji ekipmanına sahibiz. Yardımıyla, hidrolik kırıcının her bir elemanının, bağlantılarının her birinin durumunu kontrol ediyoruz. Ve yüksek hassasiyetli elektronikler en objektif verileri gösterir - standdaki teşhislerin yardımıyla, ekipmanın çalışmasındaki hafif bir sapmayı bile belirleyebiliriz.

Kusurlar tespit edildiğinde, onları düzeltmeye başlarız. Bu süreci kapsamlı bir şekilde, tek bir spesifik hatayı kaçırmadan gerçekleştiriyoruz. Aynı zamanda şirketimizin politikası, eğer mümkünse tamir edeceğiz şeklindedir. Sonuçta, parçaları geri yüklemek neredeyse her zaman yenisini satın almaktan çok daha ucuzdur. Bu yüzden size paradan tasarruf etmeye ve elinizdeki ekipmanlarla mümkün olduğunca çok iş yapmaya çalışıyoruz. Yeni bir parça satın almak kaçınılmazsa, bu durumda paradan tasarruf etmenize yardımcı olacağız - yardımımızla, marka için fazla ödeme yapmadan yüksek kaliteli parçalar satın alabileceksiniz!

Hidrolik kırıcı tamir edildiğinde yakıt ikmali yapılmalıdır. Bunun için akümülatöre yüksek basınç altında doldurulması gereken nitrojen kullanılır. Süreç karmaşık ve hatta tehlikelidir, ancak etkileyici deneyimimiz bir kez daha imdada yetişiyor - onarılan ve yenilenen hidrolik kırıcınıza hızlı, güvenli ve verimli bir şekilde yakıt ikmali yapacağız. Bundan sonra mekanizmayı bağlayacağız, ince ayar yapacağız ve başlatma testleri yapacağız.

Bu nedenle, hidrolik kırıcının teşhisi, onarımı ve yakıt ikmali için bizimle iletişime geçtiğinizde, tamamen kullanıma hazır bir üniteyi geri alacağınızdan emin olabilirsiniz!

Daha fazla bilgi için lütfen arayın (351) 7-299-199 (çok kanallı).

Bir yazım hatası görürseniz, lütfen metni vurgulayıp Shift+Enter tuşlarına basarak bildirin.

Bölümde hidrolik kırıcı

Çekiç Özellikleri

DYB 50/70/100/200/300

Çekiç Özellikleri

DYB 450/600/800/1300/1500

Kayanın yüksek sertliği ve aşındırıcılığı gibi uzun süreli veya zorlu koşullarda, düşük sıcaklıklarla birleştiğinde, üzerinde çekiç tepe kırılmaları, deformasyonları veya çizikler oluşur.

Tepenin çalışma ucu yıprandığında, tepe kaymaya başlar. Bazı operatörler, sivri ucun çalışma ucunu yeniden keskinleştirmeye çalışır, ancak bu, sertleştirilmiş yüzey tabakasını kaldırır ve çalışma elemanı anında aşınır. Bu yöntem, ekipmanın çalışmasını kısa sürede uzatacaktır.

Pik aşındığında en doğru çözüm onu değiştirmektir. Bu nedenle, zor koşullarda çalışırken, her zaman yedek bir yedek mızrak seti olmalıdır.

Çalışma elemanının ve alt manşonun birleşimini izlemek de gereklidir. Çalışma aleti ile alt burç arasındaki boşluk izin verilen sınırı aştığında, alt burcu mızrakla birlikte değiştirin.

Farklı tip / markalardaki tepe kırıcıları değiştirirken, bireysel özellikleri dikkate alınmalıdır. Kazmayı değiştirmek için bazı standart adımları listeleyebilirsiniz (bu talimat, belirli bir hidrolik kırıcı modeliyle birlikte gelen teknik belgeleri okumadan uygulama için kabul edilemez):

- Çekiciyi tahta blokların üzerine yatay olarak yerleştirin veya ataşmanı ayırmadan mızrağı değiştirmeye başlayın;

- Küçük harfteki kilitleme pimlerini kapatan modele bağlı olarak yaylı pimi veya lastik tapayı çıkarın;

- Bir çekiç ve saplama kullanarak, kilit pimini/pimlerini kırıcıdan çıkarın;

- Mızrağın iki kamasını çıkarın. Dikkatli olun, düşen mızraklar yaralanmaya neden olabilir.

- Sivri ucu kırıcı mekanizmasından çıkarmak için uygun bir kaldırma aleti kullanın;

- Yeni bir kazma takmadan önce, mekanizma muhafazasının alt burcunun durumunu aşınma, çentik vb. açısından kontrol edin. Takozların üzerindeki çentikleri ve çapakları zımparalayın, çünkü bunlar kargıyı değiştirmeyi zorlaştırabilir. Takozların durumunun kontrolü, hidrolik kırıcının her 100-150 saatlik çalışmasından sonra yapılmalıdır;

- Mızrağın burcuna ve sapına yeterli miktarda yağlayıcı uygulayın;

- Yeni seçimi ters sırada takın.

Şu anda, üreticiler üç ana tip tepe noktası sunmaktadır. Bunlar “tepe”, “kama” ve “keski”dir. Her biri, sıkı bir şekilde düzenlenmiş iş türlerini gerçekleştirmek için tasarlanmıştır.

Zirve ömrü, bunların nasıl ele alındığına bağlıdır. Turna, dikey olarak yönlendirilen önemli yüklere dayanabilir, ancak dikey olarak yönlendirilen yüklere karşı kararlı değildir. Vinç çalışması, eğik darbe, dönme, rölanti vb. olumsuz etkilere maruz kalan çalışma elemanlarının hizmet ömrü özellikle azalır. Azot odasında doğru çalışma basıncını korumak, zamanında kontrol etmek ve doldurmak çok önemlidir. İş öğeleri birkaç nedenden dolayı başarısız olur. Her arızanın nedeni, hasarlı çekiç tertibatları incelenerek belirlenebilir.

"NAK Makina", özel ekipmanların yüksek kalitede bakım ve onarımı için gerekli tüm donanıma sahiptir. İnşaat ekipmanlarının bakımı, onarımı ve ayrıca müşteriye sahada geniş bir iş listesi gerçekleştirilir, bu amaçla FORD araçlarına dayalı mobil servis kompleksleri donatılır.

Novomax şirketi, her tür ve markadaki hidrolik kırıcıların onarımını gerçekleştirmektedir: MTB, KWANGLIM/HYDRARAM, ITALDEM, HANWOO, LST, JCB, KRUPP, FURUKAWA, MONTABERT, ATLAS COPCO, RAMMER, INDECO, MSB, SAGA, N.P.K., SOOSAN, SOCOMEC, STAR HAMMER.

Bir hidro çekicinin onarımı aşağıdaki işlemleri içerir:

- Komple sökme

- Sorun giderme

- Sorun giderme

- Aşınmış parçaların değiştirilmesi

- Azot ile doldurma

- toplantı

- Bir ekskavatöre kurulum

- Devreye alma

Hidrolik kırıcının küçük bir kırılması durumunda, onarım müşterinin yerinde gerçekleştirilir. Novomax firmasının servis departmanı gerekli tüm onarımları en kısa sürede gerçekleştirecektir.

Hidrolik kırıcının zamanında onarımı, bakım ve ek onarımlar için ek finansal maliyetlerden kaçınmanıza olanak tanır.

Bizimle iletişime geçin ve ekipmanınızın uzun süreli arıza sürelerinden kaçınmanıza yardımcı olmaya çalışacağız.

Kriko, cephanelikteki en önemli araçlardan biridir, her yerde yardımcı olacaktır: bir araba veya ekipmanın onarımı, çeşitli inşaat ve onarım çalışmalarının yapılması. Ve cihazınız herhangi bir nedenle aniden arızalanırsa, hidrolik krikoyu kendi ellerinizle nasıl tamir edeceğinizi öğrenmeniz gerekir!

Her biri kendine has özellikleri ve ayırt edici özellikleri olan çok çeşitli krikolar da memnun edecektir.

Büyük yükler taşıyan herhangi bir ekipman gibi, cihazlar da sıklıkla bozulabilir ve bu nedenle her zaman bir krikoyu nasıl onaracağınızı bilmeniz gerekir. Arıza anında tamamen silahlı olmak!

Herhangi bir hidrolik kriko sıvı ile çalışır ve krikonun ana elemanları gövde, piston ve yağdır. Onarımları kendi başınıza nasıl yapacağınızı öğrenmeye karar verirseniz, hangi sebeplerin arızalara yol açabileceğini kesinlikle bilmeniz gerekir. Her şeyden önce, cihazın tasarımı, mekanizmayı indirirken bir sınırlamaya yol açan korozyon tarafından "saldırıya uğrayabilir". Doğal olarak, krikolar genellikle çok fazla yük nedeniyle kırılır ve bu da çubukların bükülmesine neden olur.

Yağı değiştirme ihtiyacı da dahil olmak üzere başka noktalar da var.Ancak, herhangi bir onarım hemen hemen aynı şekilde gerçekleştirilir. Ve bilmeniz gereken ilk şey, cihazı nasıl sökeceğinizdir, bundan sonra sıvıyı değiştirmeye başlayabilirsiniz. Aletin sökülmesi aşağıdaki sırayla gerçekleştirilir:

- Anahtarları kullanarak bağlantı elemanlarını sökün;

- Akışkan boşaltma valfini ve pistonu çıkarın;

- Yetkili bir inceleme yaparak, valfin ve tüm contaların kalitesini kontrol ediyoruz - kullanılamaz hale geldiklerini fark ederseniz, kriko elemanlarını değiştirmeniz yeterlidir;

- Mekanizmayı artıklardan ve diğer yabancı maddelerden temizliyoruz, silindiri yıkıyoruz;

- Eski sakızı kontrol edip gerekirse değiştiriyoruz;

- Son adım, aleti ters sırada monte etmektir.

Doğal olarak, krikoyu monte ettikten sonra kesinlikle performans açısından kontrol etmelisiniz! Cihaz çalışmaya başlarsa harika, ancak her şeyi ilk seferde düzeltmek her zaman mümkün değildir. Belki de sorun yağdır?