Ayrıntılı olarak: my.housecope.com sitesi için gerçek bir ustadan kendin yap pulluk payı onarımı.

Sabanın ana çalışma gövdeleri (Şekil 123), bir pulluk 6, bir bıçak 1, bir tarla tahtası 7 ve bir raf 2, bir çubuk 3, bir kepçe 5, bir bıçak 4 ve bir derinleştirme pençesinden 8 oluşan bir gövdedir. .

Saban demirinin köreltilmesi ve ayrıca bıçağın, kepçenin, bıçağın veya tarla tahtasının aşınması veya deformasyonu, pulluğun çekiş direncini arttırır, aşırı yakıt tüketimine yol açar, dikiş devrinin kalitesini kötüleştirir, ufalanması ve bitkinin dahil edilmesi kalıntılar.

Pirinç. 123. Çerçevesine monte edilmiş sabanın çalışma gövdeleri

Pulluklar iki tür pay kullanır:

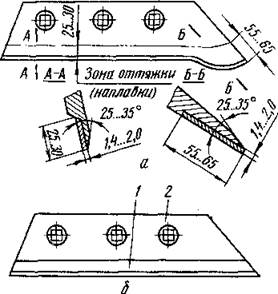

yamuk - düz kesici kenarlı (Şek. 124, a) ve keski biçimli - kalınlaştırılmış ve bükülmüş ayak parmağı ile (Şek. 124, b).

Paylar, dayanıklı ve aşınmaya dayanıklı L65 sınıfı çelikten yapılmıştır ve aşınma direncini artırmak için ısıl işleme tabi tutulmuştur. Ancak topraktaki çalışma koşulları o kadar zor ki paylar çabuk yıpranıyor. Saban demiri aşındığında bıçak körelir ve parmağın şekli değişir. Şek. 125 aşınmış yamuk ve keski şeklindeki payların bıçaklarının kenarları çapraz çizgilerle gölgelenmiştir. Bıçak köreldiğinde kalınlığı artar ve arka tarafında bir faoka (başın arkası) oluşur. Paylar aşındığında pulluğun çalışması bozulur, yani paylar toprağa nüfuz etme yeteneğini kaybeder ve pulluğun stabilitesi bozulur. Pulluk payı, genişliğinin yeni yamuk payın genişliğine göre 10 mm azaldığı veya yeni keski payının uç uzunluğuna göre uç uzunluğunun 25 mm azaldığı durumlarda onarılacaktır. .

| Video (oynatmak için tıklayın). |

Saban demiri onarımı, bıçağı kesme, bileme ve ısıl işleme indirgenir. Saban demirleri, boyutlarını ve şekillerini eski haline getirmek ve aşınmaya dayanıklı hale getirmek için onarılır.

Saban demirinin bölümünde bir kalınlaşma vardır - "mağaza" olarak adlandırılan bir metal kaynağı. Yıpranmış bir saban demirini tamir ederken, şekli "mağazadaki" metal stoğun pahasına dövme yapan bir adam tarafından geri yüklenir. Saban demiri, genellikle birkaç ısıtmada manuel olarak geri çekilir, çünkü demircinin tüm saban demirini tek bir ısıtmada çekmek için zamanı yoktur. Saban demirini manuel olarak geri çekerken, tekrarlanan ısıtma ile metal yanması vakaları mümkün olduğundan, ısıtma miktarını azaltmak için her zaman çaba sarf etmek gerekir.

Saban demirinin bir kol veya başka bir mekanik demirci çekici üzerinde çekilmesi genellikle iki adımda yapılır. Bu durumda, saban demirinin ısıtılan kısmının uzunluğu, her seferinde saban demirinin yarısını biraz aşmalıdır.

Isı kaybını azaltmak ve metalin yüzey tabakasından karbonun yanmasını önlemek için saban demirinin ısıtmaya maruz kalmayan kısmı taze kömür ile kaplanır.

Aşınmış payın dövülmesi aşağıdaki sırayla yapılır. Saban demiri, bıçağın yanından 60-80 mm genişliğe kadar ısıtılacak şekilde ocağa düz bir şekilde yerleştirilir; ısıtma gerektirmeyen kısmı ise taze kömürle kaplıdır. Saban demirini ilk başta yavaşça çekmek için ısıtmak gerekir.

lüminesans, yani 500-600°'ye kadar. Çatlak oluşumunu önlemek için pulluk demirini hemen dövme sıcaklığına ısıtmak mümkün değildir. Saban demiri 500-600°'ye ısıtılır ısıtılmaz, ısıtma hızı artırılır ve sıcaklık 850-1200°'ye çıkarılır (açık kırmızı ve turuncu sıcaklığa kadar).

Pirinç. 124. Pulluk payları: a - yamuk, b - keski şeklinde

Pirinç. 125. Aşınmış payların şekli: a - yamuk, b - keski şeklinde

Isıtılmış pulluk demirden çıkarılır, yüzü aşağı bakacak şekilde örs üzerine yerleştirilir ve arka taraftan, el freni veya çekiç sık sık darbelerle metal stoğu “mağazadan” dağılır.L65 kalite çelikten yapılmış bir saban demiri yalnızca 800 ° 'nin üzerindeki sıcaklıklarda çekilebilir (dövülebilir). Saban demiri 800°'nin altına soğuduğunda (kiraz kırmızısı bir ısı rengiyle) çekme durdurulur ve yeniden ısıtıldıktan sonra yeniden başlatılır. Saban demirinin geri çekilmiş kısmı, kesici parçanın tüm uzunluğu boyunca bir mala ile örs üzerinde, bıçağın kalınlığı 1-2 mm olacak şekilde ütülenir, ardından çekiç darbelerinden oluşan düzensizlikler giderilir.

Çekerken saban demirinin şekli ve boyutları bir şablonla kontrol edilir (Şek. 121, a). Geri çekilen pay için, yenisine göre boyutlarda sapmalara izin verilir: uzunluk boyunca ± 15 mm, genişlik boyunca + 4 mm.

Saban demiri, çekilip ütülendikten sonra, henüz ısıtılmış haldeyken bir mengeneye kenetlenir ve bıçağı bir eğe ile bilenir. Daha sonra soğutulmuş saban demiri ön taraftan bir zımpara bileyici ile bilenir. Bilemeden sonra, bıçağın eğiminin genişliği 5-6 mm'den fazla olmamalı ve bıçağın kalınlığı 0,5-1 mm arasında olmalıdır. Paylaşım bıçağı 0,3 mm'den daha ince bilenmemelidir, aksi takdirde çalışma sırasında çabuk aşınır.

Çekilmiş payın ısıl işlemi sertleştirme ve temperlemeden oluşur. Sertleştirme sırasında, saban demiri bıçak boyunca genişliğinin yaklaşık üçte biri kadar ısıtılır. Ocakta 780-820 ° sıcaklığa kadar ısıtma homojen olmalıdır (açık kiraz kırmızısı ısı rengi). Isıtılmış saban demiri bir su banyosunda hızla soğutulur. Söndürme banyosundaki suyun sıcaklığı 30-40° olmalıdır. Saban demiri, arkası aşağı gelecek şekilde banyoya indirilir. Paya bir bıçakla sertleştirme banyosuna indirilirse çatlayabilir. Bu durumda genellikle büküldüğü için pay düz olarak indirilmemelidir. Saban demiri, su köpürmesi durana kadar sertleştirme banyosunda tutulur, ardından banyodan çıkarılır ve yavaşça havada soğutulur.

Keski payını sertleştirirken bıçakta çatlaklar görünebilir. Bunu önlemek için, ısıtılmış payda ayak parmağından bıçağa geçiş yerini 2-3 saniye uygulayarak önceden soğutmak gerekir. ıslak bez, ancak bundan sonra saban demiri hızla sertleştirme banyosuna indirilir.

Sertleşme sırasında oluşan saban demirinin kırılganlığını azaltmak için tavlanır. Bunu yapmak için saban demiri tekrar 350°'ye (gri ton) ısıtılır ve ardından havada yavaşça soğutulur.

Sertleşirken, saban demiri genellikle bükülür. Çarpık saban demiri, örs üzerinde çekiç darbeleriyle yönetilir. Saban demirine üflemeler dikkatli yapılmalı ve sert olmamalıdır.

Saban demirinin sertleşen kısmının sertliği kişisel bir dosya ile kontrol edilir. Dosya, paylaşımın sertleştirilmiş kısmında herhangi bir iz bırakmamalıdır.

RTS tamir atölyelerinde, onarımlar sırasında, paylar yüksek kaliteli elektrotlarla veya V-9 sert alaşım yüküyle kaynaklanır. Bu payları tamir etme yöntemi, aşınma direncini arttırır. Dış katmanları yüksek frekanslı akımlarla sertleştirilerek, payların aşınma direncinde bir artış da sağlanır.

RU 2344913 patentinin sahipleri:

MADDE: buluş, ziraat mühendisliği ile, yani saban paylarını eski haline getirme yöntemleriyle ilgilidir ve tarım makinelerinin saban paylarını sertleştirme ile eski haline getirmek için kullanılabilir. Yöntem, pulluk bıçağının yüzeyinde bir oluk açılmasından, oluğun lehimle doldurulmasından, lehim üzerine seramik-metal plakaların yerleştirilmesinden, plakaların birleşim yerine ek bir lehim ve akı tabakasının uygulanmasından oluşur. oluğun dikey kenarı. Bundan sonra, plakalar lehim eriyene kadar ısıtılır ve ısı yalıtımlı kollektördeki plakalarla birlikte saban demiri 4°C/dakika hızında oda sıcaklığına soğutulur. Aynı zamanda lehim olarak L63 marka lehim, flux olarak FK-250 marka flux kullanılmaktadır. Plakalar, 0,5 MPa gaz karışımı basıncında ve brülör meme çıkışından plaka yüzeyine 50 mm mesafede bir hidrojen-oksijen brülör alevi ile ısıtılır. Teknik sonuç, seramik-metal plakaların pulluk payına yapışma mukavemetinde bir artıştır. 1 sekme.

Buluş ziraat mühendisliği ile, özellikle toprak işleme makineleri ile ilgilidir ve tarım makinelerinin saban demirlerini sertleştirerek eski haline getirmek için kullanılabilir.

Bıçaklarını sertleştirerek, toprak işleme aletlerinin çalışma gövdelerinin aşınmaya dayanıklı bıçaklarını elde etmek için bilinen bir yöntem; bu, bıçakların kendi kendini bilemesine yol açan bir dalgalılık oluşturmak için, üzerine daha sert bir metal yerleştirilmesi gerçeğinden oluşur. aralıklı olarak ve kesici kenara paralel olarak bıçakların pürüzsüz yüzeyi, ardından yüzey alanı sınırlandırılır (bakınız A.S. SSCB No. 461721, A01B 15/04 sınıfı, 1975'te yayınlanmıştır).

Bununla birlikte, bu yöntemi kullanırken, pulluk demiri nispeten düşük bir aşınma direncine sahiptir, çünkü saban demirinin yüzey kaplama olmayan kısmı biriken alanlardan çok daha hızlı aşınır, bunun sonucunda biriken sert alaşım açığa çıkar ve yontulur, bu da kötüleşir. saban demirinin kendiliğinden bilenmesi için koşullar.

Teknik öz ve elde edilen sonuç açısından önerilen yönteme en yakın olan, saban demirlerinin kesici gövdelerine sert alaşımlar uygulanarak eski haline getirilmesi yöntemidir. Özü şudur: Saban demirlerinin ve kültivatör pençelerinin hizmet ömrünü artırmak için, sert alaşımların kesici gövdelerine uygulanması iki aşamada gerçekleştirilir: ilki, aşınmış bir burun üzerine çelik bir astarın kaynaklanması, ardından ikinci aşamada, ara işlemden sonra, kesme elemanlarının bıçağının aşınmış düz kısmını sert alaşımıyla kaplayarak, müteakip sert dolgu ile (bkz. A.S. SSCB No. 241959, sınıf A01B 15/04, yayın 1969).

Bununla birlikte, bu yöntemle restore edilen pulluk paylarının çalışma yüzeyleri, sert alaşım ile ana metal arasında düşük bir yapışma mukavemetine sahiptir ve bunun sonucunda restore edilmiş pulluklar çalışma sırasında kısa ömürlüdür.

Buluşun amacı, koparma kuvvetini ve bunun sonucunda seramik-metal plakaların pulluk payına yapışma mukavemetini artırmak, ayrıca seramik-metal plakaların tüketimini azaltmak ve pulluk oranını artırarak çiftçilik verimliliğini artırmaktır. ekilebilir ünitenin çalışma hızı.

Bu görev, saban demiri bıçağının yüzeyindeki saban paylarının eski haline getirilmesi için bilinen bir yöntemde bir oluğun yapılması, oluğun lehimle doldurulması, lehim üzerine sermet plakalarının yerleştirilmesi, ilave bir lehim tabakası ve oluğun dikey kenarı ile plakaların birleşim yerine akı uygulanır, plakalar lehim eriyene kadar ısıtılır ve ısı yalıtım kollektöründe plakalı pulluk 4°C hızında oda sıcaklığına soğutulur /dak, lehim olarak L63 sınıfı lehim kullanılırken, eritken olarak FK-250 flux derecesi kullanılır ve plakalar, 0,5 MPa'lık bir gaz basıncı karışımında bir brülörün hidrojen-oksijen alevi ile ısıtılır. brülör nozulu plakaların yüzeyine - 50 mm.

Yöntem aşağıdaki gibi gerçekleştirilir.

Restorasyon için kabul edilen pulluk payları aşağıdaki gereksinimleri karşılamalıdır: kusurların incelenmesine ve tespit edilmesine izin verecek şekilde kirden arındırılmalıdır; cıvata delikleri alanındaki aşınmış payın tabanının kalınlığı en az 8 mm'dir; arkadan (çalışmayan) taraftan, arkadan oksipital oluğa olan mesafe olarak belirlenen aşınmış payın genişliği - en az 100 mm.

Pulluk bıçağının yüzeyinde 1,5 derinliğinde bir oluk yapılır. 2,0 mm. Bu işlem dikey bir freze makinesinde gerçekleştirilir.

Daha sonra, lehim L63 önceden hazırlanmış bir oyuğa düzenli aralıklarla yerleştirilir, ardından lehim üzerine TN-20 veya T15K6 seramik-metal plakaları yerleştirilir. Bundan sonra, her bir plakanın oluğun dikey kenarı ile birleşme yerine ek bir lehim ve akı markası FK-250 uygulanır.

Daha sonra, plakalar ve restore edilmekte olan saban demiri, hidrojen-oksijen brülör alevi ile taşınabilir bir gaz kaynak makinesi MBV-500 kullanılarak ısıtılır. Proses modları: brülör memesinin kesilmesinden restore edilecek yüzeye olan mesafe 50 mm'dir, oksijen akış hızı 400 l/h, hidrojen akış hızı 0,5 MPa gaz karışım basıncında 375 l/h'dir. Bu durumda, brülör, homojen ısınmasını sağlamaya çalışarak her bir plaka üzerinde sırayla durdurulur. Lehim tamamen eriyene kadar ısıtma yapılır. Bu şekilde her plaka lehimlenir. Hidrojen-oksijen alevine maruz kalma, kullanılmış lehimi, eriticiyi, metal-seramik plakaları ve saban demiri metalini olumsuz etkilemez.

Daha sonra lehimli seramik-metal plakalarla restore edilecek pay, 620.630°C sıcaklığa kadar ısıtılan ve bununla birlikte oda sıcaklığına soğutulan ısı yalıtımlı bir kollektöre yerleştirilir ve soğutma hızı 4°C/dk'dır.

Önerilen yöntem ve prototipin karşılaştırmalı testlerinin sonuçları tabloda gösterilmiştir.

Pulluk gövdeleri için aşağıdaki arızalar ve aşınma mümkündür: payanda bıçağı körelir, arka tarafta bir pah görünür, burun yuvarlanır, payın genişliği daralır. Yüksek hızlı pullukları sürerken, bıçak yığını aşındığında, tarla kesiminin şekli değiştiğinde, kenarı yuvarlandığında, kökler ve taşlar üzerindeki darbeler sonucu çalışma parçasının pulluk kırılması ve biçilmesi sık görülür. çalışma yüzeyi aşınmış ve parmak kırılmış, kanat aşınmış

Saban demirinin bıçağı köreldiğinde, çalışma tarafında bir kalınlığa kadar bilenir.

Ploughshare a-kendi kendini temizleme; b-kompozit kaynaklı; 1-şerit; 2-sırt

Bıçağın aşınmış çalışma yüzeyinin şekli bir şablonla kontrol edilir. Şablondan sapmaya 6 mm'den fazla izin verilmez. Göğsün parmağı kırılırsa, bıçak geri yüklenebilir. Bunu yapmak için, kırık parça, bir şablona göre eski bir bıçaktan yapılır, bağlantı noktasında ayarlanır ve arkadan aşınmış bıçağa elektrik kaynağı ile kaynaklanır. Kaynaktan önce, kütük NKS 62 sertliği elde etmek için ısıl işleme tabi tutulur. 50. Kaynak sırasında ısıyı gidermek için, dikişe yakın alanlar asbestli bir kil çözeltisi ile kaplanır, dikişin altına 5 mm kalınlığında kırmızı bir bakır astar yerleştirilir ve astarın altına suyla nemlendirilmiş bezler yerleştirilir. Kaynaktan sonra dikiş temizlenir. Bıçağın alan kenarı aşındığında, ardışık bindirmeler halinde biriktirilir. T-590 marka elektrotlu ve 45 açıyla bilenmiş silindirler. Çalışma yüzeyine 50°.

Hafif aşınma durumunda, saha tahtaları sert yüzey kaplaması ve ardından bileme ile restore edilir veya tahtanın eskimeyen tarafı kullanılarak ters çevrilir. Bunu yapmak için içine delikler açılır ve sertleştirilir.

Bıçak bıçağının ezilmesine, derinliği 1,5'e kadar olan en fazla üç yerde izin verilir. 2,0 mm ve 15 mm'ye kadar uzunluk. Diskin bükülmesine 3 mm'den fazla izin verilmez. Çarpık diskler, soğuk durumda bir plaka üzerinde düzeltilir. Dairesel bıçakları keskinleştirmek için bir OR-6112 makinesinde ve sert alaşımlardan T15K6 vb. 3 mm.

Disklerin göbek uçlarının 8 mm'ye kadar aşınması, bitişik disklerin mahmuzları arasındaki boşluk en az 4 mm olacak şekilde rondelalar ayarlanarak telafi edilir. Çatlaklı dökme demir parçalar, elektrik kaynağı veya dökme demir çubuklarla sıcak gaz kaynağı ile PANCH-I özlü tel ile kaynaklanır.

Toprak işleme makinelerinin aşınmış kesme gövdelerinin sınır gösterimi

Sorular ancak kayıt olduktan sonra sorulabilir. Lütfen giriş yapın ya da kaydolun.

Pulluğa, içinde neyin değiştirilmesi gerektiğine bakın, böylece pulluklar ve olukları kesmez. Bir fotoğraf göndermeye çalışacağım, bana öyle geliyor ki ilk bıçak sağa doğru biçiyor, yardım için çok minnettar olacağım.

Evet, ilk bina yamuk. İkinci gövde de iz bırakır mı?

İlk olarak, tüm gövdeleri aynı düzlemde ayarlamanız ve ikinci olarak pulluğu ayarlamanız gerekir. Çöpünüz tamamen çalışmıyor, dolayısıyla sırtlar.

Bana göre iki nedeni olabilir:

1 Pulluk karık içinde

2 düşük hız

Diğer durumlarda, çıkıntılar farklı olurdu, ancak tüm çıkıntılarınız aynı

Birinci gövdenin bıçağı 2. ve 3. gövdeden farklıdır ve traktörün arka tekerleklerinin izi nedir?

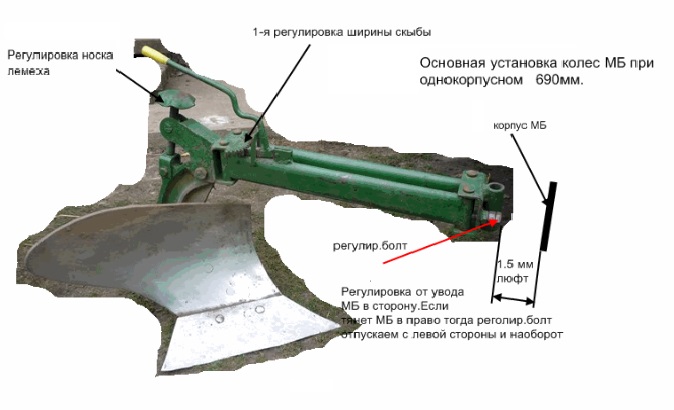

Pulluk ayarı.

Traktörü karık boyunca mı yoksa tarla boyunca mı sürüyorsunuz?İlk gövde önceki yola fazla bir şey atmıyor.Çöplükler normalde cilalı, bu da oluşumun bir dönüşü olduğu anlamına geliyor. .peki, biraz saban payı yok çizgi ve göğüs

Sabanın arkasına bir tırmık yapın ve mutlu olacaksınız.

- motorda bir şey çarpıyor.

radyoyu daha yüksek sesle aç ve mutlu olacaksın

Ekonomi politikası, öncelikle planlama sanatı değil, uygulama sanatıdır. (AV Chayanov)

Geliştirme için koşullar yaratıyoruz: . tarım üreticilerine engel olmamak açısından destek. Cherkasov P.N., Natalinsky Moskova Bölgesi.

sabanın regüle edilmesi gerekir, bu bir gerçektir ama ayrıca sabanın traktöre monte edilme şeklini de düzenlemek gerekir. o zaman ekilebilir arazi güzel olacak.

Ekonomi politikası, öncelikle planlama sanatı değil, uygulama sanatıdır. (AV Chayanov)

Geliştirme için koşullar yaratıyoruz: . tarım üreticilerine engel olmamak açısından destek. Cherkasov P.N., Natalinsky Moskova Bölgesi.

Pulluğu nasıl ayarlarsanız ayarlayın, oluklar ve topaklar yine de kalacaktır. Özellikle sert zeminde. Bir tırmıkla mükemmel bir şekilde çıkıyor.

Ve ne, bir kültivatör ile tesviye etmeden tam olarak ne ekilebilir?

Traktörü karık boyunca mı yoksa tarla boyunca mı sürüyorsunuz?İlk gövde önceki yola fazla bir şey atmıyor.Çöplükler normalde cilalı, bu da oluşumun bir dönüşü olduğu anlamına geliyor. .peki, biraz saban payı yok çizgi ve göğüs

Saban normal olarak sürer, bir geçişten gelen iz eşittir

1) Zincir bağları olan pulluğu sağ tarafa yakın çekin (sabanınız karıktan uzakta, belki

ayrıca saha panoları beyinleri kompost edebilir)

2) Sabanın bağlantı noktasını (üçgen askı) parçalayın.

Ve karar vermek size kalmış.

İyilik yapmak için acele etmeyin. İyilik, fark edilmek ve takdir edilmek için yavaş yavaş yapılmalıdır.

Bir at, traktör veya motoblok pulluk, ev bahçeciliğinde vazgeçilmez bir şeydir. Pulluk toprağı sürer, toprağın üst tabakasını ters çevirir, bu da yabancı ot sayısını azaltır, toprağı daha yumuşak ve esnek hale getirir. Sadece bir pulluk satın almakla kalmaz, aynı zamanda kendiniz de yapabilirsiniz. Bunu yapmak için alet ve malzemelere ek olarak sabanın yapısı ve geometrisi hakkında fikir sahibi olmanız gerekir.

Bir pulluğu doğru bir şekilde yapmak, yalnızca pulluk süreci hakkında ve ayrıca pulluğun ayrıntılarının her birinin amacı hakkında bir fikir olduğunda mümkündür.

Sürerken, pulluk takozu, toprağın yumuşaklığına ve nem içeriğine bağlı olarak belirli bir açıyla toprağı keser. Kama, oluşumu ayırır, kaldırır ve sıkıştırır, aynı anda oluşumu birkaç parçaya böler. Giriş açısı, toprak tabakasının kaç parçaya bölüneceğini belirler: açı ne kadar büyükse, bölünme o kadar büyük olur. Ancak giriş açısı kırk beş dereceden fazlaysa, toprak ekilebilir cihazın çalışma yüzeyi boyunca kaymayı durdurur ve önünde birikmeye başlar ve daha fazla çalışmayı zorlaştırır.Dikey bir pulluk, yani daha keskin bir yönlendirme açısına sahip, toprağı ekilebilir oluğun kenarından ayırır ve yatay olarak sıkıştırır. Yatay yönlendirme açısına sahip bir pulluk farklı şekilde çalışır: toprak tabakasını saptırır ve döndürür.

Tipik bir çalışma pulluğu şunlardan oluşur:

- Toprağı kesen saban demiri

- çöplük,

- Bıçak

- alan tahtası,

- raflar,

- Sıyırıcı.

Ek olarak, pulluk aşağıdakilerle donatılabilir:

- Daha dayanıklı metal çerçeve,

- tekerlekler,

- Traktöre göre sabanın çalışmasını düzelten bir mekanizma,

- hidrolik mekanizmalar,

- Pnömatik hidrolik sistem.

Döküm, birkaç tür çalışma yüzeyine sahip olabilir:

- vida,

- silindirik,

- Silindir.

Silindirik toprağı mükemmel bir şekilde öğütür, ancak oluşum zayıf oluşur. Bu her zaman uygun değildir. Silindirik çalışma yüzeyi genellikle yumuşak toprakla çalışmak için kullanılır. Çalışmada en uygun ve pratik olanı, hem iyi parçalanan hem de toprağı çeviren ve ayrıca hem kuru hem de ıslak toprakla başa çıkan silindirik yüzeydir.

Evde kendi elinizle bir pulluk yapmak için şunlara sahip olmalısınız:

- silindirler,

- Bulgarca

- gaz kesici,

- bağlantı elemanları,

- Ölçüm aleti,

- Çekiç,

- Kaynak makinesi,

- Metal kesmek için makas.

Çalışmaya başlamadan önce, bir çizim veya şema çizmeniz veya İnternette hazır bir sürüm bulmanız önerilir. Bu, işin ilerlemesini, tüm parçaların ve bağlantı elemanlarının yerini görselleştirmenizi sağlayacaktır.

Yapması en kolay seçenek. Tek taraflı bir cihaz, tek parça, tek gövde şeklinde veya katlanabilir olarak yapılabilir. Katlanabilir versiyon, bileme için pulluk demirini çıkarmanıza izin vermesi açısından uygundur. Saban demiri, dairesel bir plakadan bir disk ile değiştirilebilir. Döküm genellikle iki şekilde yapılır. Bunlardan ilki, yaklaşık beş milimetre kalınlığında ve elli santimetre çapında bir boru kesiminin kullanılmasını gerektirir.

Kesilen yerden bir iş parçası kesilerek açılı taşlama yardımıyla istenilen boyuta getirilir. Bir bıçak üretmenin ikinci yöntemi, dört milimetre kalınlığında bir çelik sacın veya aynı duvar kalınlığına sahip, ancak yaklaşık 50 cm'lik bir kesite sahip bir silindirin varlığını içerir.Bir kaynak makinesi veya metal makas kullanarak, bir şekil kesilir ve silindir şeklinde bükülmüştür. Gerekli boyutlardan sapmalar varsa, iyileştirme için bir çekiç kullanabilirsiniz.

Herhangi bir çizim altı kurucu unsur sağlar:

- Metal disk veya saban demiri

- Kuruluş,

- ara plaka,

- yan kalkan,

- Kalkan için boruyu kesin,

- Saha çalışma panosu.

Saban demiri genellikle bir metal levha ve yirmi beş derecelik bir açıyla eğimli birkaç kama kullanılarak kurulur. İki noktalı kaynakla sabitlenirler ve ayrıca rafı ve yan kalkanı da bağlarlar. Kalkanın, pulluk demirinin alt kenarından bir santimetre daha yüksek yapılması arzu edilirken, kalkanın kenarları bıçağın kenarıyla beş veya altı milimetre örtüşmelidir.

Bıçaklı saban demiri, boşluklar ve düzensizlikler olmadan tek bir bütün olacak şekilde kaynakla sabitlenir. Aralarında oluşan açı yedi dereceyi geçmemelidir. Yan sehpaya kaynaklı bir saban demiri ve bir bıçak takılır ve sehpanın kendisi önce tabana ve ardından ara levhaya kaynaklanır. Sonunda, saban demirinin köşeleri tabana kaynaklanır. Tüm kaynak ve dikiş izleri temizlenir ve pulluklu bıçak parlatılır.

Bu tip, geniş arazileri sürmek için daha etkilidir. İmalat için, en az iki milimetre kalınlığında yuvarlak veya dikdörtgen bir profilden yapılmış güçlü bir çelik çerçeve gereklidir. Çerçeve boyutu, gerekli çalışma parçalarının sayısına ve çalıştırma elemanına bağlıdır. Çalışma gövdesinde, rolü bir toprak tabakasını çöplüğe taşımak olduğundan, pulluk alttan yerleştirilmelidir. Döküm toprağı döndürür, keser ve yer değiştirir, bir karık oluşturur.

Çalışma aletlerini çerçeveye takmak ve bıçağı tutmak için raf gereklidir. İçinde çiftçilik derinliğini değiştirmenize izin verecek birkaç ayarlanabilir delik yapılmıştır.Genellikle raf, en az bir santimetre kalınlığında metal bir plakadan kaynaklanır ve çerçeveye cıvatalarla sabitlenir.

Tüm çalışma araçlarına sahip çerçeve, ev yapımı bir çeki demiri veya askı ile bir mini traktöre veya arkadan çekmeli traktöre bağlanır. Çeki çubuğunun bir tutamağı olmalı ve düz veya V şeklinde olmalıdır. İkinci form seçeneği, pulluğu çok daha stabil hale getirdiği için daha verimlidir. Ayrıca, daha fazla stabilite ve hareket düzgünlüğü için saha tekerlekleri takılabilir. Ayarlanabilir bir braket ile çerçeveye bağlanırlar.

Pulluğu kendi ellerinizle monte etmek için çok önemli bir kurala uymanız gerekir: cihazın tüm parçaları ilk önce nokta kaynaklıdır ve yalnızca tüm parçalar yerinde ve doğru şekilde sabitlendiğinde - sonuncusu. İşçiliğin kalitesini kontrol etmek kolaydır - bunun için paylı bıçak çıkarılmalı ve pulluğun kendisi masaya yerleştirilmelidir. Sabana sıkıca bastırarak, masa yüzeyinin kızağın yatay yüzeyi ile çakıştığını kontrol edin. Sapma yoksa, her şey doğru yapılır.

İyi bir yapıyı aşağıdaki özelliklerle de tanımlayabilirsiniz:

- Saban demirinin keskin kenarı, kızağın iki santimetre altında bulunur,

- Bıçaklı saban demiri, kızağın dikey kenarından bir santimetreden fazla çıkıntı yapmıyor,

- Kızak ve bıçak arasında boşluk yoktur.

Çiftçilik alanının yanındaki arkadan çekmeli bir traktöre ev yapımı bir cihaz monte ediyorlar. Çelik tekerleklerin montajı ile başlarlar - arkadan çekmeli traktörün toprakta kaymasını önlerler. Sonraki adım: pulluğu sabitleyin, ancak tüm sabitleme somunlarını tamamen sarmayın. Onların yardımıyla, özel bir stand üzerinde başlayan aparat ayarlanacaktır. Standın yüksekliği, çiftçilik derinliğine eşit olmalıdır. Tüm düğümlerin montajı ve sabitlenmesi kontrol edildikten sonra pulluk yere yerleştirilir.

İşin kalitesinin testi, üç oluk halinde sürme üzerinde gerçekleştirilir.

Bu, derinliği ölçmek ve ters çevrilmiş dikişleri kontrol etmek için yeterlidir. Oluklar birbirine giriyorsa veya aralarındaki mesafe on santimetreden fazlaysa, tüm bileşenleri yeniden ayarlamak gerekir.

Saban demiri restorasyonu, kendin yap, evde, en kolay yol

kanalıma abone ol

Videoyu arkadaşlarınızla paylaşın

Beğeni koyun ve yorum bırakın

Daha fazla videomu izle

Evrensel armatürler. Harika ev yapımı Kendinize bu gerekli ve basit cihazı yapın

/>

En basit ve en kullanışlı ev yapımı! Herkese faydalı olacak üniversal kendinden sıkma pensesi

/>

Yararlı ev yapımı, kesinlikle işinize yarayacak, kaynakçıya yardımcı olacak bir araç

/>

Kırık anahtarlarla neler yapılabilir! herkes için yararlı olan ev yapımı araç

/>

Kesinlikle işinize yarayacak faydalı ev yapımı ürün! Kendinize bu basit gadget'ı yapın

/>

Havalı DIY! Her şeyi söken evrensel anahtar! kendin yap

/>

Herkes için yararlı olan en basit ev yapımı araç, kendiniz için bir tane yapmaya çalışın

/>

İnterneti fetheden ev yapımı araç! En basit kendin yap kelepçesi

/>

En basit vidalı ağaç ayırıcı, kendin yap

/>

Kanalımıza abone olun ve bizimle deney yapabilir, yeni ve ilginç şeyler öğrenebilirsiniz.

Hatalarımızdan ders alın, sizinkinden değil!

Tarım, yazlık, onarım, ekipman. genel olarak ilginç olacak!

En iyi oyunları maksimum hızda oynayın: Merhaba arkadaşlar bugün sizlerle çok fazla zorluk çekmeden doğru bileme açısıyla her çaptaki matkapları bileyebileceğiniz basit ve mega kullanışlı bir cihazın tasarımını paylaşıyorum.Bu belki de en basiti ve bunu daha önce hiç yapmamış olanlar için bile matkapları doğru bir şekilde bileyebileceğiniz en etkili cihaz. Peki, bu cihazı yapmak çok basit.

Saban demirlerinin sarmait ile kaplanması. Hisseler güçlendirildi veya artırıldı 7,5 kg

Bir duş başlığı için sıradan eski ve gereksiz esnek bir hortumdan ev yapımı gerçekçi olmayan bir şekilde serinleyin / Atölye için kendinize bu basit ve gerekli aracı yapın.

Ekili toprakları sürmek için pulluk. Bakir topraklar için uygun değildir. Kırmızı kil üzerinde ekilebilir katman. Bir gram kum yok! Toprak yapılmalı. Sürme tek yönde gerçekleştirilir. Ben boştayken, asistan organik maddeyi karıklara yerleştiriyor ve aynı zamanda siteyi düzleştiriyor.

Her zamanki sertleştirme yöntemine uymasa bile, bir parçanın nasıl sertleştirilip daha güçlü hale getirileceğine dair bir video.

Teknik özellikleri nedeniyle yeni veya kullanılmış olan bu model, çeşitli türlerdeki topraklarda ekilebilir işler için kullanılır: her türlü tahılın ekildiği hafif, pürüzsüz ve orta-ağır. Arazi önceden yabani otlardan ve taştan temizlenmiş olmalıdır. İnternette bu konuyla ilgili bir çok video var.

LN-3-35 kasaları vidalı, kültürel ve yarı vidalı olabilir. Ekili olanlar en zayıf olanlardır ve yalnızca eski ekilebilir toprakların ekimi için uygundur. Vidalar, yabani otlar ve bakir topraklarla yoğun bir şekilde büyümüş toprağı sürebilmektedir.

Yarı vidalı gövde, bayat toprakları sürmenizi sağlayan orta güçte bir ünitedir. Yarı vidalı gövdenin gücünün kültürel olandan daha yüksek hale geldiği uzun bir kalem ona monte edilmiştir.

Gövde yapısı doğrudan işlenmesi gereken toprağın türüne bağlıdır. Örneğin, kök bitkileri dikmek için ağır toprağı ezerek sürmek gerekiyorsa, birleşik bir gövdenin kullanımına başvurmanız gerekecektir. İçinde bıçak ve saban demiri kısaltılmıştır, ancak cer ünitesinin PTO'su tarafından tahrik edilen ve bıçaklarıyla ağır toprağı ezen bir rotor vardır.

Yeni veya kullanılmış PLN-3-35'in ayarlanması ve çalıştırılması oldukça kolaydır, böylece bir kişi halledebilir.

Monte edilen ünite, çizimde gösterilen aşağıdaki elemanlardan oluşur:

- aksama;

- sürgü;

- destek tekerlekleri;

- çerçeve;

- tırmıklar için römork;

- çerçeve.

Destek tekerleklerinde, çiftçilik derinliğini ayarlamanın mümkün olduğu özel bir vida vardır. Sabanın cihazını ve traktörle bağlantısını ayrıntılı olarak açıklayan birçok video var. Hesaplanan işleme derinliğine bağlı olarak, birkaç pozisyona sahip bir sıyırıcı kurulabilir;

- 200 mm sürme derinliği için;

- çiftçilik derinliği 220 mm;

- işleme derinliği 250 mm;

- yetiştirme derinliği 270 mm

- 300 mm derinliğe kadar çiftçilik.

LN-3-35'teki pulluk sehpası tek parça olup, üzerine ana pulluklar, bıçak ve tarla tahtası monte edilmiştir. Sıyırıcı, mahsul kalıntısı çıkarma işlevine sahip küçük yüzeyli bir saban demirine sahiptir. Tekerlekler sayesinde toprak işleme derinliği ayarlanır. Traktörün LN-3-35'e bağlı olduğu bir cihaz da vardır.

Ekipman doğrudan çalışma için çıkarılmadan önce, özel bir sitede ayarlanması gerekir. Çizimde gösterildiği gibi, amaçlanan işlemin derinliği eksi 2-5 cm'ye karşılık gelen özel desteklerin alınması ve bunları traktörün sol tekerleklerinin ve destekleyici pulluk tekerleğinin altına monte edilmesi gerekir. Ardından, hisseli birim platforma indirilmelidir. Bir vida yardımıyla payandalar platform yüzeyi ile temas edene kadar destek tekerleği sıkılır.

Bundan sonra, LN-3-35'i merkezi bağlantı ve traktör askısının dirseği yardımıyla hizalamak gerekir. Üniteyi kurarken yapılması gereken ana şey, ekipmanın sahaya paralel konumunu ayarlamaktır. Ek olarak, ayar hem boyuna hem de enine düzlemlerde yapılmalıdır. Pulluk payandaları, ön deliklere boyuna çubuklara takılır. Çerçeveyi üst bağlantı ile özel bir delikten sabitlemek sadece otomatik bir bağlantı ile yapılmalıdır.Sabitleme bir girintiden gerçekleştirilirse, bu, sürme sırasında ünitenin dengesiz bir pozisyon almasına neden olabilir.

Menteşeli akslar arasında, 515 mm mesafe ile çekiş ünitesi bağlantısının sol desteğinin takılması gerekir.

İlk karık döşemeden önce, destek tekerleği standındaki işaretlere göre, belirtilenin 2/3'ü olan işleme derinliğini ayarlamak gerekir. İlk şeridi döşerken, cihazın arka gövdesinin destek tekerleği tarafından ayarlanan derinliğe, ön tarafa - bu değerin sadece yarısına kadar sürdüğünden emin olmalısınız. 2-3 oluk geçtikten sonra son bir ayar yapmak gerekir.

Monte edilen pulluk, videoda görüldüğü gibi dengeli olmalı ve oluklar boyunca düzgün hareket etmelidir.

Çerçevenin eğilmediğini ve sürekli yere paralel olduğunu kontrol etmek gerekir. Ayrıca işleme derinliğinin genişliğinin ve homojenliğinin size uygun olup olmadığını da kontrol etmeniz gerekir.

Çerçevenin sağ tarafının sol taraftan daha yüksek veya daha düşük olması durumunda, çekiş ünitesi gölgelik çubuğunun sağ desteği uzatılmalı veya kısaltılmalıdır. Arka gövde ön gövdeden daha derine veya daha sığ sürüyorsa, üst bağlantıyı artırın veya azaltın.

Tüm sistemi kurduktan sonra çiftçilik başlayabilir. Bu durumda, sitenin tüm işlenmesi boyunca ayarları değiştiremezsiniz. Bir alanı işledikten ve başka bir alana geçme ihtiyacı duyduktan sonra, sistem aynı şemaya bağlı kalarak yeniden yapılandırılmalıdır.

PLN-3-35 ile çiftçilik sırasında, teknik özellikleri nedeniyle ve plansız onarımlardan kaçınmak için aşağıdaki kurallara uyulmalıdır:

- Aşağıdaki videoda gösterildiği gibi, bir sonraki karık için bir traktörle dönüş sadece ünite nakliye konumundayken mümkündür;

- dairesel çiftçilik yasaktır;

- keskin dönüşler yapmak kesinlikle önerilmez;

- bir kazadan kaçınmak için yerden yüksekliği kontrol etmek gerekir.

- güç ayarıyla çiftçilik yaparken, destek tekerleğinin önceden çıkarılması gerekir. Bu durumda gerekli derinliğin ortaya çıkması bir güç regülatörü vasıtasıyla otomatik olarak gerçekleşir.

LN-3-35'in doğrudan üreticiden satın alınması arzu edilir. Bu durumda fiyatı 50-60.000 ruble olabilir. Ayrıca kullanılmış bir cihazı oldukça düşük bir fiyata satın alabilirsiniz. Tarım makineleri satıcılarından bir PLN-3-35 pulluk almaya karar verilirse, fiyatı 80.000 rubleye kadar çıkabilir. Bu büyük ölçüde bölgeye ve satıcı tarafından belirlenen marja bağlıdır.

Pulluk PLN 3-35, tarlayı sürerken kullanımdan önce ayar platformunda ayarlanır. Öncelikle pulluğu taktığımız traktörün sol tekerleklerinin altına pulluk destek tekerlek ara parçalarını takmanız gerekir. Ara parçalar, pulluk yapacağımız derinlikten 20-50 mm daha az ayarlanmıştır.

Bundan sonra, tüm paylar yüzeye değecek şekilde pulluğu indiririz. Ardından, destek tekerleğini ara parçasına takmak için pulluk tekerleğinin vida mekanizmasını kullanın. Şimdi pulluğu boyuna ve enine düzlemlerde ayarlamanız gerekiyor.

Bunu yapmak için, traktör bağlantısını kullanarak uzunlamasına düzlemde ve merkezi bağlantıyı kullanarak enine düzlemde hizalayın. Ana şey, sabanın her iki düzlemde de yere paralel olmasıdır. Sabanın üst bağlantısının ön deliklerine traktör askısının desteklerini takmamız gerekiyor.

Çerçeveyi ve üst bağlantıyı SA-1 otomatik kuplörün yardımıyla açıklıklardan ve başka bir şey olmadan bağlarız.

Hiçbir durumda olukları sabitlemek için kullanmayın, aksi takdirde pulluk çalışırken sallanır.

Toprağı ne kadar derine sürmek istediğinize bağlı olarak, pulluktaki sıyırıcılar ayarlayın. Skimmer paylarının parmaklarını vücuttan 25 santimetre uzağa yerleştirin. Tutucu üzerinde silindirik bir çıkıntı vardır. Bu tırnağı sıyırıcı ayağındaki kör deliklerden birine sokun.

Bağlantı zincirleri. traktörler pulluk için sınırlayıcı görevi görür.Vidalarla sabitlenirler. Bu durumda, zincirler biraz asılmalıdır. Tüm bunlar, zemine nakliye sırasında pulluğun 2 cm'den fazla sendelememesi için gereklidir.

Şimdi traktör kanopinin sol dirseğini menteşe eksenleri arasına takmamız gerekiyor. Aralarındaki mesafe 51,5 cm olmalıdır.

Yerde çalışmadan önce, zaten ayarladığımız desteğin uzunluğunu hiçbir durumda değiştirmeyin.

Çalışmaya başlamadan önce, öndeki pulluk derinliğini destek tekerleğinde önceden ayarlanmış olanın 2/3'ü kadar ayarlamamız gerekiyor. İlk karığı geçtikten sonra PLN 3-35 ayarını tamamlıyoruz. Çerçevenin yüzeye paralel kaldığından emin olun. Tüm pulluk gövdelerinin toprağı aynı derinliğe kadar sürdüğünden emin olun.

Tüm bitki artıklarının niteliksel olarak öğütüldüğünü görün. Sol taraf sağ taraftan daha aşağıdaysa, alet desteğini azaltın. Sol taraf sağdan daha yüksekse, tam tersine kanopinin desteğini artırın.

Arka pulluk gövdesinin önden daha derine veya daha sığ sürmesi durumunda, üst direksiyon uzatılmalı veya kısaltılmalıdır.

Son olarak, bir güç regülatörü ile çiftçilik yapıyorsanız, çalışma sırasında çiftçiliğin derinlik kontrolü otomatik olacağından destek tekerleğini kullanmanıza gerek yoktur.

PLN 5-35, görevi, tahıl ve endüstriyel çeşitler için kireçtaşı, taş ve diğer döküntülerle dolu olmayan toprağı sürmek olan beş sıralı bir paylı pulluktur. Adındaki ikinci sayı - "35", toprağı tek bir gövdeyle sürmenin genişliği anlamına gelir. Tek gövdede 350 mm çalışma genişliği ile pulluk 300 mm derinliğe kadar sürer.

Saban, 0,12 MPa'ya kadar direnç ve yüzde 25'e kadar mutlak nem içeriği ile 4 MPa'ya kadar toprak sertliği için derecelendirilmiştir. 8 derecelik bir eğimde çalışır. Zemine giriş derinliği, destek tekerleğindeki bir vida ile ayarlanır. Destek çarkı, gövdeler, çerçeve, deniz süpürücüler ve desteklerle birlikte sabanın bir parçasıdır.

Böyle bir birimin üretkenliği, ana zamanın 1 saati için 1,57 ha/saate kadardır. Bu markanın pullukları, yüksek hızlı gövdelere sahip üreticiler tarafından donatılmıştır. Çalışma hızı - 8 ila 12 km / s. PLN 3-35, T-150K ve T-150 gibi 30 kN kapasiteli traktörlerle birleştirilir.

Bir seçenek olarak, Almaz tarafından üretilen PLN 5-35 pulluk görüntüsünü ve açıklamasını düşünebiliriz.

Pulluk çerçevesi, boru şeklinde kesilmiş ana ve ek (uzunlamasına) kirişlerden oluşur. Pulluk gövdelerinin tutucuları bu kirişlere takılır. Pulluğun çalışma gövdesi - gövdeler ve sıyırıcılar.

Çalışma prensibi: sıyırıcılar toprağı ısırır, toprağı kaldırır, ters çevirir ve önceden sürülmüş oluğun dibine atar. Müşterinin siparişe göre skimmer üretimi konusunda anlaşmaya varması mümkündür.

Pulluk gövdeleri, önceki versiyonda olduğu gibi sıyırıcılarla değil sıyırıcıların yardımıyla çalışıyorsa, sıyırıcılar, gövdeyi kaldıran ve önceki oluğun dibine döken toprak topunu keser. Mevcut tabakanın üzerine vücut, kendisinden uzağa bir toprak tabakası empoze eder ve bu nedenle açı sökücülerin kullanımı sayesinde yabani otlar tamamen çıkarılır, bitki artıkları ekilir ve ihtiyacımız olan toprağın ezilmesi sağlanır.

Çalışma sırasında, birinci gövdenin altındaki boşluk en az 250 mm olacak şekilde merkezi itmeyi azaltmak gerekir. Bundan sonra, menteşeli sınırlayıcı zincirlerin uzunluğunu, alt baklaların uçları sağa ve sola 20 mm'den fazla sarkmayacak şekilde ayarlayın.

Pullukların tasarımı amaca, kavrama tipine ve çekim kuvvetine göre farklılık gösterir. Çok popüler bir seçenek, daha önce düşündüğümüz yarı monteli pulluktur. Bu tip pulluk, traktöre bir kanopi ile bağlanır ve destek tekerleğine dayanır. Başka türde debriyajlar var. Yani örneğin takılı olan traktöre bir tente ile (tekerlek kullanılmadan) tamamen takılır ve çekilir olanlar bir çeki demiri ile traktöre bağlanır ve üç tekerleklidir.

Pulluk, bir çerçeve, bir gövde, sıyırıcılar, bir disk veya kesme bıçağından oluşur. Gövde, bıçak, sıyırıcılar çerçeveye takılır. Elbette gövde sözde kirişe de takılabilir. Kiriş, iki zincirle uzuvlara bağlanır.

Sağ (büyük) aks milinden ön kısma bir karık çarkı, soldaki küçük aks milinden uygun boyutta bir tarla çarkı takılır. Gövde, bir saban demiri, bir bıçak, bir raf ve bir tarla tahtasından oluşur. Çalışma prensibi, saban demirinin ihtiyacımız olan toprak seviyesini kesmesi ve böylece yeni bir karık tabanını kazması ve bıçağın onu ters çevirmesi, gevşetmesi ve bir kenara atmasıdır.

Çalışma sürecinde, pulluk üzerinde yanal basınç yaratılır. Bu baskı, payın ve bıçağın çalışmasından kaynaklanır ve saha kurulu tarafından devralınır. Deniz sıyırıcılarında ayrıca, gövdeden biraz daha küçük olmalarına rağmen bir ayak, saban demirleri ve bir bıçak bulunur. Pulluktaki gövde sayısına bağlı olarak üniteler tek gövdeli, çift gövdeli ve çok gövdeli olarak ayrılır. Daha önce üç ve beş gövdeli yarı monte pullukları düşündük.

Kombine pulluklar da vardır. Güçleri, daha önce açıklanandan birçok kat daha yüksektir. 15 km/s hıza kadar hareket edebilirler. Bu tür mekanizmalar rotorlarla donatılmıştır ve saban demiri ve bıçaktan daha fazla onlara odaklanır.

Pulluk gövdesini aşağıda bileşenleriyle birlikte görebilirsiniz:

Kolordu, arazinin ne tür bir zorluk çekebileceğine bağlı olarak kültürel, vidalı ve yarı vidalı olarak ayrılabilir. Kültür en zayıf olanıdır. Eski ekilebilir toprakları işleyebilir. Vida, yıllardır her şeyin yabani otlarla kaplı olduğu toprakları sürebilen, bakir toprakları sürmek için uygundur.

İşlevlerini yerine getirmek için mükemmel devir gücü ile donatılmıştır. Aralarına yarı vidalı bir gövde sıkıştırılmıştır - bayat, yoğun şekilde ıslanmış toprakları işleyebilen orta mukavemetli bir birim. Gücünün kültürel vücuttan daha yüksek olması nedeniyle uzun bir tüy ona bağlanır.

Teknelerin tasarımı, sürmek zorunda kalacağınız toprakla doğrudan ilgilidir. Bu nedenle, yumru köklerin altındaki tabakanın aktif olarak ezilmesiyle ağır toprağı işlemeniz gerekiyorsa, birleşik bir gövde kullanmanız gerekir.

Bu tür mahfazaların tasarımında kısaltılmış bir bıçak ve bir pulluk vardır, ancak tahrikini traktörün PTO milinden alan ve ekilmesi zor toprağı bıçaklarıyla aktif olarak ezen bir rotor vardır. Aynı zamanda pulluk ve bıçak üzerindeki yük %25-30 oranında azaltılır ve formasyon kırma verimi %10-20 oranında artar. Bu durumda boşa harcanan enerji tüketimi %13-26 daha fazladır, ancak buna değer.

Ayrıca, bir at pulluğu cihazını da ele alacağız. Bu cihaz, düşündüklerimiz arasında en ilkel olanı. Tesisler tek ve çift cidarlı atlı pulluklar, esnek ve alınsız üretmektedir. Atlı pulluklar, pulluk, bıçak, bıçak, sıyırıcı ve tarla tahtasından oluşur.

En yaygın atlı pulluk markası PV-23'tür.Bu bir asılı pulluktur. "Asılı", ya bir tekerlek ön ucu olmayan ya da bir, bir tekerleği ve bir küçük olanı olan bir pulluk anlamına gelir. Çalışma sürecinde, pulluk böyle bir pulluğu elleriyle destekler. PV-23 kasası kültürel tip cihazlara aittir.

İçindekiler: naveska na mtz belorus MTZ'de neden bir aksama ihtiyacınız var, kurulum ve kullanım örnekleri MTZ traktör römorku ve türleri MTZ PTO şaftı - amaç ve […]

İçindekiler: MTZ 82 traktörün şeması MTZ 82 traktörün elektrikli ekipmanının şeması MTZ 82 traktörün şanzıman açıklaması, fotoğraf

İçindekiler: Saban demiri ve genel amaçlı pulluklar Genel amaçlı pulluk. Kullanım ve Kurulum Pulluk çerçevesi - cihaz, açıklama Bıçaklı pulluk: artıları ve eksileri T-40 Pulluk payı ve […]

İçindekiler: Sabanın şeması.Farklı pullukların şemaları ve amaçları Pulluk standı: amaç ve tasarım Pulluk bıçağı tanımı ve çeşitleri Pulluk pulluk: pulluk pulluk cihazı, çalışma gövdeleri ve yardımcı parçaları Çark […]

İçindekiler: Pulluğun cihazı ve çalışması Pulluk şeması Pulluk için nasıl ayarlanır Pulluk bıçağı ve uygulamaları Pulluğun çalışma gövdeleri Pulluk fotoğrafı Sabanın cihazı ve çalışması Sabanın ana çalışma gövdeleri [… ]

Yazı için teşekkürler, çok öğretici. Çalışma sırasında monte edilmiş pulluğun ayarlanması.

| Video (oynatmak için tıklayın). |

Çalışma sırasında pulluk gövdeleri doğru konumu korumalı ve belirli bir derinliğe gitmelidir. Pulluk çerçevesi (sıra) yatay olmalıdır. Çerçeve öne eğildiğinde, ön pulluk gövdesi daha derine, arka pulluk ise daha sığdır; gövdeler, pulluk demirlerinin uçlarına dayanır. Çerçeve geriye yatırıldığında, ön kasa daha küçük, arka kasa daha derine doğru sürer; bedenler topuklara yaslanır. Gövdelerin uzunlamasına yönde doğru konumu, traktör bağlantısının üst direksiyonunun uzunluğunu değiştirerek elde edilir. İlk durumda, traktör askısının üst direksiyonunu uzatmak, ikinci durumda kısaltmak gerekir. Muhafazaların doğru konumunun bir göstergesi, destek tekerleğinin ayar vidasının çubuğunun konumu olabilir. Destekleyici yüzeye dikey olmalıdır; konumu bir çekül hattı ile kontrol edilir (diş üzerindeki ağırlık); çekül tüm uzunluğu boyunca vida miline temas etmelidir.