Ayrıntılı olarak: my.housecope.com sitesi için gerçek bir ustadan kendin yap PLM Breeze 12 onarımı.

Fishbein E.I. Tekne motorları "Veterok". Cihaz, çalıştırma ve onarım: Bir El Kitabı. L., yayınevi "Gemi İnşası", 1989. - 184 s.: hasta.

"Veterok" dıştan takma motorların tasarımı hakkında bilgiler sunulur, çalıştırılmaları ve onarılmaları için öneriler verilir. Motorların en karakteristik arızaları, tespit ve giderme yöntemleri dikkate alınır. Birçok amatörün motor bileşenlerinin kendi kendine demontajı, montajı ve iyileştirilmesi konusundaki deneyimleri özetlenmiş, motorların sökülmesi ve montajında kullanılan özel cihaz ve cihazların çizimleri ve şemaları verilmiştir. Usta tamirciler için gerekli referans bilgileri vardır.

Amatör su sürücüleri, Veterok ailesinin motor sahipleri için tamirhane çalışanları tarafından da kullanılabilir.

Çok sayıda rezervuar ve su yoluna sahip olan, ülke ekonomisi için yaygın olarak kullanılan ülkemizde, su turizmi, rekreasyon ve sporun gelişmesi, dıştan takma motorlu motorlu tekne gibi evrensel bir araç yaygınlaşmıştır. İnsanların ve eşyaların taşınması, balıkçılık, su yönetimi, kereste raftingi, su üzerinde hidrolik mühendislik ve kurtarma operasyonları, halka açık eğlence ve spor için kullanılır.

Sabit enerji santrallerinden farklı olarak, dıştan takmalı motorun kullanımı daha uygundur, teknede yer kaplamaz, hafiftir, bakımı ve onarımı kolaydır ve bu onu binlerce motorlu tekne sahibi arasında popüler hale getirmiştir. En yaygın kullanılan yerli dıştan takma motorlardan biri, AvtoUAZ Üretim Birliği'nin Ulyanovsk Motor Fabrikası tarafından üretilen 5,9 ve 8,8 kW (8 ve 12 hp) güce sahip Veterok ailesinin dıştan takma motorlarıdır. "Veterok-8" motorları 1965'ten beri, "Veterok-12" - 1967'den beri üretilmektedir. 1969-1971'de. tesis, üretimde ustalaştı ve uzun bir ölü ağaç ("Veterok-8U", "Veterok-12U") ve bir kargo versiyonunda ("Veterok-8M", "Veterok-12M") küçük motor modifikasyonları üretti. 1978 yılında işletme, elektronik temassız ateşleme sistemine sahip modellerin üretimine geçti (Veterok-8E, Veterok-12E).

| Video (oynatmak için tıklayın). |

Motorların uzun süre güvenilir çalışması, büyük ölçüde ustaca çalışmaya, nitelikli bakıma ve zamanında onarıma bağlıdır. Bir yandan dıştan takmalı motorların onarımı ve bakımı için mevcut atölye ağının yetersizliği ve diğer yandan motorlarında bir el sahibi olma arzusu, Veterok motor sahiplerinin çoğunun bakım yapmasına yol açmaktadır. ve motorların önleyici onarımları, kural olarak, tasarım özellikleri, ünitelerin sökülmesi, montajı ve ayarlanması için koşullar, güvenilirliği ve performansı artırma yolları hakkında yeterli bilgiye sahip olmadan.

Bu kitabın amacı, Veterok sahiplerinin motorları düzgün bir şekilde çalıştırmasına, tamir etmesine ve bakımını yapmasına yardımcı olmaktır.

Özel literatürde geniş çapta ele alınan iki zamanlı motorların çalışma teorisi konularına kitapta çok az dikkat gösteriliyor, sadece motor ünitelerinin çalışma prensipleri hakkında genel bir fikir veriyor.

Motorların tasarımı sürekli olarak geliştirilmektedir, bu nedenle kitap yayınlandığında, güvenilirlik ve dayanıklılığı artırmak ve performansı artırmak için yapılan montajlarda ve parçalarda bazı tasarım değişiklikleri ortaya çıkmış olabilir.

İki navigasyon sırasında Kazanka'yı iki Veterok-12 motoru altında gezdim.Bu süre zarfında tespit edilen motorun eksikliklerinden ve bunların nasıl giderileceğinden bahsetmek istiyorum.

Ana kusur, yakıt karışımı giriş valflerinin gelişmemiş tasarımıdır. Bir motorda, 10 saatlik çalışmadan sonra bir valf kırıldı ve 17'den sonra üç tane daha. Yakında ikinci motordaki valfler de “uçtu”. Tüm valfleri değiştirdikten sonra motor sadece bir saat çalıştı. Aynı anda üç valf bozuldu ve parçalar silindirin içine düştü ve aynasını ve pistonunu “çekerek” segmanların piston oluklarında sıkışmasına neden oldu.

Gözlemlerin gösterdiği gibi, her şey, motorun çalışmasını hemen bozan sınırlayıcının kenarı boyunca valfin bir kısmının delinmesiyle başlar. Ayrıca, çatlak derinleşir ve sonunda valfin bir kısmı kırılır. Gaz dağıtımının ihlali nedeniyle motor duruyor ve artık çalışmıyor.

Giriş valflerini, valf ucunda bükülme şoku olmayacak şekilde yerleştirdim. Örneğin Moskova motorunda benzer bir tasarım kullanılır.

Rölanti debriyajının değiştirilmesi, dişli kutusunun tasarımını basitleştiren ve motoru sıcak havalarda çalıştırırken herhangi bir şikayete neden olmayan dikey bir şaft üzerine yerleştirilmiştir. Ancak ilkbaharın başlarında ve sonbaharın sonlarında, motor rölantide ısındığında, dişli kutusundaki yağlayıcı düşük sıcaklık nedeniyle karışmaz, bu da motor "çalıştırıldığında" çok viskoz hale getirir. Sonuç olarak, düşük hızlarda açıldığında motor durur. Biraz daha yüksek bir hızda çalıştırılırsa, pervane üzerindeki güvenlik anahtarı kaçınılmaz olarak kesilecektir. Anahtar üzerindeki dinamik yük, daha uyumlu bir pervane damperi kullanılarak azaltılabilir. Motoru düşük sıcaklıklarda “hareket” için açmak için, teknenin küreklerde ön hızlanması yardımcı olur.

Pervane mili yatakları yeterince güvenilir değildir. Zaten 70 saatlik çalışmadan sonra, yatakların aşınması nedeniyle şaftın radyal boşluğu ortaya çıkıyor ve bilezik yayı kullanan salmastraların başarılı tasarımının dişli kutusunun sıkılığını çok fazla sağlamasına rağmen, dişli kutusuna su giriyor. eski Moskova'dakinden daha uzun bir süre.

Tekneye takılan motorun su soğutma pompası, su seviyesinin altındadır, bu da çalışmasının güvenilirliğini arttırır (Moskva motoruna kıyasla).

Ancak alüminyum alaşımlı pompa gövdesinin iyileştirilmesi gerekiyor, çünkü alt ucu çarka karşı sürtünmeden dolayı hızla aşınıyor. Bir motorda, bu nedenle, 40 saatlik çalışmadan sonra pompa su pompalamayı durdurdu. Bu süre zarfında üst çelik kapağın ve ona bitişik çark ucunun aşınmadığına dikkat edilmelidir. Bu nedenle sonuç: Vücudun alt kısmının çelik bir levha ile güçlendirilmesi tavsiye edilir.

Üst marş tertibatı, tahrik piminin volan halka dişlisini çapaklayacak ve dişli muhafazasını ezecek şekilde tasarlanmıştır. Marş motoru bir sezonda iki kez demonte edilirse, dişli oluğundaki oyuklar, üst durdurucudaki delikler ve tahrik pimi için kasnak şaftı temizlenir ve önerilen çizime göre üst montaj tamamlanır. Yeniden monte ederken, marş parçaları gres ile yağlanmalıdır. Dişli dişlerinin ve volanın girişini de temizlemeniz gerekir.

Rölanti debriyaj vites topuzunun alt kolu 3 mm kısaltılmalıdır, aksi takdirde strok kuvvetli açılıp kapatıldığında kol yayın arkasına kayar ve tornavida yardımı olmadan geri aktaramazsınız.

Tekne hareket halindeyken ara parçayı ara gövdeye sabitlemek için cıvataların başları, suyun tam yüzeyinde bulunur ve ara parça üzerinde yosun tutulmasına katkıda bulunur.

Eski Moskova'da, bu yere cıvatalar yerine pan başlı vidalar takılır ve bu fenomen gözlenmez. Yakadaki rondelaların altında bir düzeltme yaparsanız, vidaları "Veterok" üzerine de koyabilirsiniz.

Son olarak, motor taşıma kolunun, iskeleye sağlam bir şekilde yerleştirilebilmesi için modifiye edilmesi gerekmektedir.

Motorlarının gücünü artırma arzusu, amatör sürücüler arasında oldukça sık görülür.Bununla birlikte, bir seri motorun gücünü artırmak her durumda haklı olmayabilir. Aslında, böyle bir durum var: Bir planya teknesinin en yaygın olarak kullanılan yükleme özelliği ile, gücün %10-20'si kaymaya girmek için yeterli değilse ve diğer tüm önlemler (trim plakalarının takılması, sintine sıçrama korumaları, pervanenin seçilmesi ve parlatılması) kendilerini tükettiler. Deplasmanlı bir teknede, motor gücünde hafif bir artış, pratik olarak hızda bir artış getirmeyecektir, ancak bu durumda, çekişi artırmak için benzin tüketimini artıracaktır, pervaneye halka şeklinde profilli bir meme takmak daha iyidir. Motorun gücü ve herhangi bir değişiklik yapılmadan hafif bir tekneyi planyalamak için yeterliyse, güçte küçük bir artış, hızda çok küçük bir artış sağlayacaktır. Ek olarak, bir seri motorun gücündeki herhangi bir artışın, motor kaynağındaki bir azalma ile ilişkili olduğunu daima hatırlamalısınız.

Bağlantı çubuklarının üst başlıklarının zayıf bronz burçlarına sahip olan ve herhangi bir zorlama olmadan hızla başarısız olan eski "Veterkov-12" nin gücünü arttırmanız önerilmez. Yeni Veterka-12'ler, seri motorların güvenilir çalışmasını sağlayan bağlantı çubuklarının üst başlarında daha güvenilir iğneli yataklara sahiptir, ancak yatak boyutu Veterka-8'inkiyle aynı olduğundan, bunların garantisi yoktur. motoru zorladıktan sonra çalıştırma.

Bu nedenle, açıklanan çalışmaların tamamı korkmadan sadece yeni Veterki-8M ile yapılabilir, eski Veterki-8 ve yeni Veterki-12'de kendimizi tahliye kanallarını ve valf bölmesini sonlandırmakla sınırlamak daha iyidir ve eski Veterki-12'yi hiç yeniden yapmayın.

Her durumda, değiştirilmiş motor dikkatli bir şekilde çalıştırılmalıdır: planyaya devam ettikten sonra, motorun aşırı yük ile uzun süre çalıştırılmasından kaçınarak gazı ortama kapatın.

Dıştan takmalı motor gücü, termal süreçleri (karter doldurma, süpürme, egzoz vb.) geliştirilerek ve mekanik sürtünme kayıpları azaltılarak artırılabilir. Veterka-8 ve Veterka-12 motorlarının gücünü artırmanın yollarını daha ayrıntılı olarak ele alalım.

Karbüratörle başlayalım. Karterin taze bir karışımla doldurulmasını iyileştirmek için, Veterka-12'den K-33V karbüratör Veterka-8'e kurulmalı ve bu karbüratör, difüzörün çapını artırarak Veterka-12'ye delinmelidir. Delmeden önce atomizeri, hava jet borusunu, akslı kısma valfini, hava valfini, şamandıra haznesi kapağını karbüratörden çıkarın ve ayar vidalarını sökün. Not: Atomizeri çıkarmak için üzerine pirinç bir tıpa delmeniz gerekecektir. Atomizerin ve hava jetinin tüpleri dar pense ile çıkarılır, ancak önce tüplerin içine 2 mm çapında bir tel yerleştirilmelidir.

Karbüratör gövdesi enjeksiyonla kalıplanmıştır. Duvarlarının 1.5-2.5 mm kalınlığında olduğu göz önüne alındığında, hava kanalını Şekil 1'de belirtilenden daha fazla taşıyordu. 1 yapmamalı. Yeni gaz kelebeği valfi, eğik bir yatak yüzeyine sahip bir mandrel kullanılarak işlenmiştir.

Pirinç. 1. Karbüratörün delinmesi ve yeni bir gaz kelebeği valfinin yapılması: 1 - KZZV karbüratör; 2 - gaz kelebeği; 3 - mandrel.

Delme işleminden sonra atomizer ve jet tüpü (parazitli geçme ile) yerine yerleştirilir. Atomizerin üzerindeki delik, kontra somunlu M6 vidadan yapılmış bir tapa ile kapatılmıştır. Giriş deliğinin çapının 22 mm'ye çıkarılması gerektiği gerçeği dışında, giriş borusunun değiştirilmesine gerek yoktur. Valf bölümü, şekil 1'e göre sonlandırılıyor. 2. Giriş pencerelerinin kenarlarında ufalanma belirtileri gösteriyorsa, yenisiyle değiştirin veya üzerine bindirin. 4-5 mm kalınlığında textolite veya D1AT alüminyum alaşımından kendiniz yeni bir bölme yapabilirsiniz. Bu durumda vizör ayrı yapılır ve bölmenin arka tarafından iki adet havşa başlı M4 vida ile vidalanır.

Alüminyum bölme, plastik bölmeden daha dayanıklıdır; Aynı zamanda 0,25 mm'ye kadar kalınlaştırılmış geliştirilmiş valfler uygulanırsa, bu valf mekanizmasının hizmet ömrünü ve güvenilirliğini önemli ölçüde artıracaktır (bu tür valfler 1970'in ortasından beri Veterok motorlarına monte edilmiştir).

Valf kaldırma sınırlayıcılarının, sınırlayıcının ucunda 8,0-8,5 mm'lik bir sapma olacak şekilde bükülmesi tavsiye edilir. Giriş valfi, sabitleme vidasını sıktıktan sonra, bölmeye kuvvetlice bastırılmamalıdır, sıkıştırılmamış ucunun 0,5-1,0 mm yükselmesi daha iyidir.

Artık temizlemeyi iyileştirmek için çalışmaya başlayabilirsiniz. Tahliye kanalları, karter ve silindir bloğunun farklı yerlerinde bulunduğundan ve aralarında bir conta olduğundan, konturları uyuşmayabilir, kanalın direncini arttırır ve yanıcı karışımın akışını yavaşlatır. Blok yan tarafından kanala yerleştirilmiş 40-50 mm genişliğinde bir cep aynası kullanarak konturların çakışmasını kontrol edebilirsiniz. Blok, conta veya karterdeki düzensizliklerden oluşan çıkıntıların görüneceği aynanın böyle bir konumunu bulabilirsiniz. Düzensizlikler 3-4 mm ise, tahliye kanallarını işlemek için motoru sökmek gerekir.

Sökme miktarı, hangi parçanın iyileştirilmesi gerektiğine bağlıdır. Çıkıntılar ve düzensizlikler sadece silindir bloğunun kanallarında ise sadece bloğun çıkarılması gerekir. Daha da kötüsü, blok ve karterdeki tahliye kanallarını ve bunların paronit conta üzerindeki baskılarını inceledikten sonra, karterin de işlenmesi gerektiğini görürseniz: o zaman tamamen sökmeniz gerekecektir. Şekil 2'de gösterilen çektirmeyi kullanarak krank milini karterden dışarı doğru bastırmak uygundur. 3. Çektirme, vida sapı krank milindeki yivli deliğe dayanacak şekilde alt flanşa sabitlenmiştir. Milin üst ve orta ana yataklarının sökülmesine gerek yoktur.

Pirinç. 2. Valf bölmesi (malzeme - getinax, textolite, alüminyum).

Şek. 4 ve 5 sırasıyla "Veterka-12" ve "Veterka-8" kanallarının konturlarını göstermektedir. Üzerlerinde, merkezleme pimlerinin deliklerini taban olarak alarak karton veya kalın kağıttan bir şablon yapın. Şablonu karterin yüzeyine yerleştirin, pimlerdeki konumu kontrol edin ve bir çizici ile kanalların dış hatlarını çizin. Aynı şablona göre kanalların konturu silindir bloğunun flanşına aktarılır; bu durumda, şablonu yönlendirmek için, karterdeki pimler çıkarılmalı ve ince uçlarla bloğun deliklerine yerleştirilmelidir.

Pirinç. 3. Krank miline basmak için çektirme.

Kanallar, bir pnömatik matkap, matkap ve bir matkap dosyasını, raybayı veya diğer benzer araçları döndürebilen diğer araçlar kullanılarak işlenebilir. Kanalların yüzeyinin ön kaba işlenmesinden sonra zımpara kağıdı ile zımparalanması gerekir. Yüzeylerin son temizliği en az altıncı derece olmalıdır. Konektördeki kanalların konturlarının tam çakışmasını sağlamanın, yüzeylerini ayna cilası ile cilalamaktan daha iyi olduğuna dikkat edilmelidir.

Pirinç. 4. Veterka-12'de temizleme kanallarını işlemek için şablon.

Pirinç. 5. Veterka-8'de temizleme kanallarını işlemek için şablon.

İşleme kalitesi, bloktaki tüm kanaldan serbestçe geçmesi gereken 10 mm çapında yuvarlak bir çubuk tarafından kontrol edilir; karterdeki girişten silindirdeki tahliye pencerelerine kadar olan kanalda 0,5 mm'den fazla çıkıntı ve düzensizlik olmamalıdır. Kanalın uç kısmına özellikle dikkat edilmelidir - tahliye pencerelerine dönüş (silindirin ve kanalın bir bölümünü gösteren Şekil 6'ya bakın). Silindirin duvarı ile ek parça arasında, tahliye karışımının akışına ek direnç oluşturan bir "torba" (şekilde gölgeli) oluşabilir. Ek parçanın altındaki bloğun yüzeyi 1-1,5 mm derinliğe kadar frezelenmelidir, ardından uç silindire daha yakın hareket edecek ve “torba” ortadan kalkacaktır.

Pirinç. 6. "Veterka-12" tahliye kanalı boyunca bölüm.

Motordaki mekanik kayıpları azaltmak için alt piston segmanları oluklarda yuvarlanmalıdır.Bunun için segmanlar, stoper için oyuk olmayan taraftan 3,5 mm kısaltılmalı ve pistonlar için oluk, segmanı içine boğmak için gerekenden 0,4-0,6 mm daha derin yapılmalıdır. Yuvarlama, durdurucudan başlayarak, içine halka gömülü olarak oluğun kenarlarına hafif çekiç darbeleri ile gerçekleştirilir.

Piston üst alanı (yan yüzeyinin üst halka ile alt arasındaki bölümü) ile çalışma durumundaki silindir aynası arasındaki boşluğun doğru seçilmesi büyük önem taşır. Burada bir boşluğun olmaması mekanik kayıpların artmasına neden olur ve çok büyük bir boşluk çalışma alanının sızdırmazlığını bozar. Üst arazideki silindir ayna ile temas izinin olmadığı ve aynı zamanda karbon birikintilerinin birikmediği en iyi boşluk olarak kabul edilir. Kemerin rengi gri olmalıdır. Motoru tam gaz 20-30 dakika çalıştırdıktan sonra oluşan metalik parlaklığı olan yerler ince bir zımpara ile parlatılır.

Sürtünme ve dolayısıyla güç kayıpları, alt salmastra kutusu yerine alt desteğe su tahliye oluğuna sahip bir manşon takılarak da azaltılabilir (Şekil 7). Destekteki üst yağ keçesi tutulmalı ve yay yukarı gelecek şekilde takılmalıdır. Motoru monte etmeden önce contaların sıkı olduğundan emin olun. Bunu yapmak için, yağ keçelerini karter muhafazasından çıkarın ve ardından bunları dönüşümlü olarak krank milinin alt muylusu üzerine koyun, yaylı boşluğa gazyağı dökün. Gazyağı altındaki mile nüfuz etmezse salmastra kutusu iyidir. Test edilen yağ keçelerinin en iyisi motora monte edilmiştir.

Pirinç. 7. Su kovanı.

Krank milindeki tüm bilyalı yataklar, dönme ve kavrama kolaylığı açısından kontrol edilmelidir. Orta kök desteği serbestçe dönmeli ve bir yanaktan diğerine eksenel yönde hareket etmelidir.

Uyarı: include(../../commercial.php) [function.include]: akış açılamadı: İçinde böyle bir dosya veya dizin yok /home/motovelo/public_html/catalogs/veterok/direction/16.php internet üzerinden 190

Uyarı: include() [function.include]: '../../commercial.php' (include_path='.:/usr/lib/php') içinde dahil edilmek üzere açılamadı /home/motovelo/public_html/catalogs/veterok/direction/16.php internet üzerinden 190

Biyel kolunun üst kafasındaki pimin dönüşü kolay olmalıdır. Kovan - pim çiftindeki boşluk 0,015-0,025 mm arasında olmalıdır.

Motor montajı sırasında, en zor işlemi gerçekleştirmek için - krank miline desteklerle basmak için konik bir mandrel yapılması arzu edilir (Şekil 8). Alt yağ keçesine yerleştirilmiş bir mandrel, krank milinin ucu geçtiği anda çalışma kenarının bükülmesini önleyecektir.

Pirinç. 8. Conta dudağını korumak için mandrel.

Karterin üst flanşındaki dört delikten birine 40-50 mm uzunluğunda bir saplama vidalanmalıdır: üst karter kapağına bastırırken kılavuz görevi görür. Kapak bloğun sonuna en az 0,3 mm ulaşmadıysa, vidalarla sıkmayın, ancak presleme işlemini en baştan tekrarlayın (bu durumda, krank miline hemen değil, sonra basmanız önerilir). parçalar soğudu). Doğru bastırılmış bir krank milinin konumu, Şek. 9.

Pirinç. 9. Preslenmiş krank milinin doğru konumu: 1 - kontrol plakası.

Silindir bloğunu takmanın belirli bir zorluğu, piston segmanlarının sıkıştırılmasıdır. İşi basitleştirmek için, pistona yukarıdan halkalarla yerleştirilen ve derin pah nedeniyle sıkıştıran bir kıvrım yapın (Şek. 10). Bloğu takarken, halkalar silindire girecek ve kıvrım pistondan aşağı düşecek ve biyel kolu yuvadan geçirilerek çıkarılabilir.

Pirinç. 10. Veterka-12 için sıkma piston segmanları.

Veterka motorunun gücünü arttırmanın bir başka yolu da sıkıştırma oranını arttırmaktır, ancak bu, bujilerin ve diğer motor parçalarının aşırı ısınmasına yol açtığı için belirli bir sınırın (örneğin 7.5-8.0) üzerine yükseltilemez. Gerçek sıkıştırma oranını kontrol ederek başlamanız gerekir. Bunu yapmak için, TDC'deki piston konumu ile, yanma odasının hacmi, mil yağı ile doldurularak, bir büret veya beher ile en az 0,5 cm3 hassasiyetle ölçülmelidir. Bunun için motor, mum delikleri yukarı bakacak şekilde monte edilir ve alttan üçüncü veya dördüncü dişe kadar yanma odasına yağ dökülür. Veterka-8 için yanma odasının nominal hacmi 12,5-13,0 cm3 ve Veterka-12 için 18.0-18,5 cm3'tür. Bu hacimlerdeki gerçek sıkıştırma oranı yaklaşık 6.0'dır.

Sıkıştırma oranını artırmak için blok kafasını kırpmanız gerekir. Yanma odasının hacmini kafanın ucundan 1 cm3 azaltmak için Veterka-8'de 0,5 mm ve Veterka-12'de 0,35 mm kesmek gerekir. Yaklaşık 7.5 sıkıştırma oranı ile yanma odasının hacmi Veterka-8'de yaklaşık 10 cm3 ve Veterka-12'de 15 cm3 olmalıdır. Kırpma en iyi şekilde bir tornada yapılır ve kafa üç çeneli bir aynada yan yüzeyde tutulur. Her iki silindirde de ölçülen hacimlerin aynı olduğu ortaya çıktıysa, kafanın düzlemini kumpasın enine beslemesine göre dikkatlice ayarlamalısınız. Eşit olmayan hacimler için, başın daha büyük hazneli tarafı kesici dişe daha yakın yerleştirilmelidir. Yüzey kalitesini iyileştirmek için son geçişte kumpas beslemesi minimumda tutulmalıdır.

Bir veya daha fazla teknolojik nedenden dolayı, tahliye ve egzoz pencerelerinin silindirin tepesinden olan mesafesindeki sapmalar mümkündür. Bu nedenle, her şeyden önce, her bir silindirin tüm tahliye veya egzoz pencerelerinin aynı anda açılıp açılmadığını kontrol etmek gerekir. Kontrol etmeden önce tahliye portu ekleri, egzoz kapağı ve kafa motordan çıkarılır; segmanlar pistonlardan çıkarılırsa iş kolaylaşacaktır. Bundan sonra, tahliye veya egzoz portlarından birinde bir boşluk görünene kadar piston BDC'ye hareket eder. O andan sonra açılan pencereler işlenir - her iki silindirde de pencerelerin aynı anda tam olarak açılması sağlanana kadar yuvarlak bir dosya ile dosyalanır. Dosyalarken silindir bloğunu çıkarmak daha iyidir; her kontrolden önce, iki merkezi cıvata ile temizlenmeli ve kartere sabitlenmelidir.

Gaz dağıtım aşamalarının biraz arttırılması arzu edilir - nominal olanlara göre tahliye ve egzoz (Tablo 1). Tahliye aşamasında bir artış, karter ile blok ve egzoz arasındaki konektöre 0,5-0,8 mm kalınlığında ek bir conta takılarak - egzoz pencerelerinin üst kısmının ek doldurulmasıyla elde edilir. Contayı taktıktan sonra, yanma odalarının hacimlerini tekrar kontrol etmeniz ve gerekirse blok kafasını kesmeniz gerekir.

Her 25 saatlik motor çalışmasında:

- mumların elektrotlarını inceleyin, karbon birikintilerini temizleyin, durulayın ve elektrotlar arasında istenen boşluğu (0.85-1.00) ayarlayın.

- dış cıvataların, vidaların ve somunların sıkılığını kontrol edin, gerekirse sıkın. Kontrol plakasının süspansiyona sabitlendiğini ve magdino taban vidasının doğru şekilde sıkıldığını kontrol edin. (Şek. 12). Not. Volan somunu, anahtar sapına çekiçle vurularak sıkılabilir.

- doldurma (kontrol) deliğinden dişli kutusunda yağ olup olmadığını ve boşaltma deliğinden su olmadığını kontrol edin. Bundan önce motor en az 10 saat dikey konumda tutulmalıdır.

Her 50 saatlik motor çalışmasında:

1) üniteleri sökmeden dış sürtünme yüzeylerini (dişliler ve yeke aksları, süspansiyon sıkıştırma vidalarının dişleri, tetik mekanizmasının yatakları ve yayları vb.) birkaç damla yağ veya gres ile yağlayın.

2) Yakıt pompasının karterini ve süzgecini çıkarıp yıkayın. Karbüratörün şamandıra odasını durulayın;

3) şanzımandaki yağı değiştirin, ancak motor çalışırken en az ayda bir kez editörü benzinle yıkayın. Doldurma tapası seviyesine kadar yağ doldurun, yaklaşık 250 cc. Şanzımanın dolumunu hızlandırmak için yağın 50-70°C'ye kadar ısıtılması tavsiye edilir.

Motoru en az 15 dakika dikey konumda tuttuktan sonra yağ seviyesini kontrol edin. (kızgın yağ ile).

Her 100 saatlik motor çalışmasında:

1) volanı, magdino'nun tabanını çıkarın ve karter kapağındaki tabanın yuvasını konstantin veya başka bir ateşe dayanıklı gres ile yağlayın.

Krank milinin üst ucunu, pabuçları ve volan burcunu ince bir yağ tabakasıyla yağlayın.

2) silindirleri, blok kafasını, pistonları, piston segmanlarını karbon birikintilerinden temizleyin. Bunu yapmak için motoru ve ardından silindir bloğunu çıkarın.

Piston segmanları, temizlik için çıkarılmışsa, çalıştırıldıkları sırayla takılmalıdır;

3) Motoru söktükten sonra, krank milinin yiv bağlantısını dikey mil ile refrakter gres ile yağlayın.

Motoru sökmeden karbon birikintilerini temizlemek için aşağıdaki yöntem önerilir. Isıtmalı motoru mum delikleri yukarı gelecek şekilde takın, pistonları her iki silindirin egzoz camları kapanacak şekilde yerleştirin; iki ölçü aseton, bir ölçü gazyağı, bir ölçü motor yağı karışımını buji deliklerinden her silindire dökün. Karışımın köpürmesi durduğunda bujileri sıkın ve motoru 8-10 saat bu konumda bırakın, ardından karışımı boşaltın, motoru çalıştırın ve birkaç dakika çalıştırın.

500 saatlik motor çalışmasından sonra:

Parçaların incelenmesi ve temizlenmesi için motoru sökün. Aşırı aşınmış parçaları değiştirin.

Sökme ve takma işlemi sırasında "Motorun demontajı ve montajı" bölümündeki talimatlara uyunuz.

Ana parçaların değiştirilmesi ile onarımdan sonra, motor yeni bir motorun alıştırma moduna göre çalıştırılmalıdır.

Onarımlar için, güvenilir satıcılardan Veterok motoru için yalnızca yüksek kaliteli yedek parçalar kullanın.

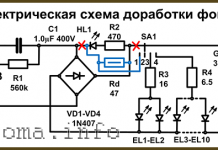

Ana arızaları belirlemek için, H1 çıkışı (Şekil 4 ve 5) ile "toprak" arasındaki direnç değerini bir ohmmetre ile ölçmek gerekir (cihazın eksi "toprak" a bağlanır).

Aşağıdaki durumlar mümkündür:

- direnç 0-100 Ohm - tristör 6 veya diyot 4 veya kapasitör 8 arızalı, depolama sargısının aşırı terminalleri kısa devre yapıyor.

- direnç 350-450 ohm'dur - depolama sargısının iki bitişik çıkışı kısa devre yapar;

- direnç sonsuza eşittir - depolama sargısının telinde bir kopma.

Ateşleme sisteminin diğer elemanlarının kontrolü sadece ev aletleri atölyelerinde uygun aletler kullanılarak yapılabilir.

Devrenin çeşitli noktalarındaki direnç değerleri tablosu (Şekil 5).

* Giriş direnci en az 20 kOhm olan bir ohmmetre ile ölçüldüğünde direnç değerleri.

Tekne yönetimi ve kuralları

Teknenin hızının değiştirilmesi, motorun çalışma modu değiştirilerek gerçekleştirilir. Teknenin hızını artırmak için yeke kolu tam gaza (saat yönünün tersine) ve hızı azaltmak için - düşük gaza çevrilmelidir: Teknenin yönünün değiştirilmesi, motorun dikey eksen etrafında yumuşak bir şekilde döndürülmesiyle gerçekleştirilir. yeke tarafından.

Düşük motor devirlerinde sıkı dönüşler yapılmalıdır.

Motorun "İç Seyir Güzergahlarında Seyir Kuralları" ve bölgedeki su kütlelerinde seyir kurallarına uygun olarak teknelerde çalıştırılmasına izin verilir.

Teknede her zaman mum ve tahta alet bulundurmak gerekir. Teknede kürek, drenaj ve kurtarma ekipmanı bulunmalıdır. Gece dışarı çıkarken navigasyon kurallarına uygun olarak sinyal lambaları bulundurmak gerekir.

MOTOR CİNSİNİN DEMONTAJ VE MONTAJI

Gerekirse, motorun ve bileşenlerinin aşağıdaki sırayla sökülmesi önerilir. Sökerken, sökmeden önce parçaların konumuna dikkat edin. Motor, yalnızca sökme amacının belirlediği ölçüde demonte edilmelidir.

Düğümlere ayırma

1. Üst motor kapağını çıkarın.

2. Hortumu yakıt pompasından, karbüratörden, tahliye portu kapağından ayırın ve çıkarın.

3. Somunları sökün ve karbüratörü çıkarın.

4. Mumlardan telleri sökün ve mumları sökün.

5. Yakıt pompası montaj vidalarını gevşetin ve pompayı çıkarın.

6. Giriş borusunu sabitleyen vidaları gevşetin ve tetik mekanizmasıyla birlikte çıkarın.

7. Valf bölmesini çıkarın.

8. Volan tespit somununu sökün ve bir çektirme ile çıkarın.

9. Transformatör braketini sabitleyen somunu sökün, magdino tabanının sabitleme vidasını gevşetin ve tabanı transformatörlerle birlikte çıkarın.

10. Ara muhafazayı motora sabitleyen vidaları sökün ve motoru ayırın.

on bir.Alt süspansiyon yaylarının bileziğini sabitleyen vidaları gevşetin, ara muhafazayı süspansiyondan ayırın ve yayları çıkarın.

12. Vites çubuğunu koldan ayırın.

13. Tespit cıvatalarını sökün ve dişli kutusunu ara muhafazadan ayırın.

1. Vidaları sökün ve egzoz kapağını ve bölmeyi çıkarın.

2. Boşaltma portu eklerini sabitleyen vidaları gevşetin ve ekleri çıkarın.

3. Bloğun başının tespit somunlarını çevirmek, bir kafa ve bir astarı çıkarmak için.

4. Krank karterini blokla sabitleyen vidaları sökün. Blok kaldır.

5. Çubuk kapaklarının tespit cıvatalarını çıkarmak, kapakları ve silindirleri çıkarmak için. Depolama ve montaj sırasında iki biyel kolunun makaralarını karıştırmayın.

6. Bağlantı kolu kapaklarını bağlantı çubuklarına bağlayın. Bloktaki konumlarını (üst veya alt) pistonlar üzerinde işaretleyin.

7. Karter kapağını sabitleyen vidaları sökün. Önce orta desteğin sabitleme vidasını sökerek krank milini karterden dışarı doğru bastırın.

Tetik sökme

1. Durdurmayı 8 bir tornavida ile tutarak (Şekil 9), pimi 9 dışarı çekin ve ardından yayı yavaşça indirin.

2. Üst yatak vidalarını gevşetin, yatağı ve kasnağı çıkarın.

3. Mekanizma yayını durdurucularla birlikte çıkarın.

Süspansiyon demontajı

1. Vidaları gevşetin ve kilidi 59 çıkarın (Şekil 3), boruyu 65 braketten dışarı çekin, kaymalı yatakları çıkarın.

2. Bağlantı plakası vidalarını ve braket cıvatasını gevşetin, süspansiyonu sökün.

Sualtı demontajı

1. Dört vidayı sökün ve pompa gövdesini yatak tası, dikey mil, çubuk, çatal ve tahrikli kavrama ile birlikte çıkarın.

2. Tahrik kaplinini mile bağlayan pimi sökün, kaplini ve dikey mili çıkarın.

3. Ara parçayı dişli kutusu mahfazasına sabitleyen iki somunu sökün, mahfazayı ayırın.

4. Tahrik dişlisini ara parçadan dışarı doğru bastırın.

5. Pervane kapağını çıkarın, pimi yerinden çıkarın ve pervaneyi çıkarın.

6. Tespit halkasını çıkarın ve dişli kutusu mahfazasına tahta bir çekiçle vurarak, tahrik dişlisi ve yatağı olan yatay mili, salmastra kapağını çıkarın.

7. Salmastra kutusunu ve lastik halkayı çıkarın.

8. Yatağı dişliden bastırın, pimi vurun ve dişliyi çıkarın.

Breeze motorunun montajı

Motoru sökme işleminin tersi sırayla monte edin. Motoru monte etmeden önce, sökülen tüm parçaları temiz benzinde yıkayarak temizleyin ve kurulayın. Montaj sırasında parçaların sürtünme yüzeylerini yağ ile yağlayın.

Krank miline basarken, orta desteğin oluğunun ve karter üzerindeki sabitleme vidasının eşleştiğinden emin olun. Bunu yapmak için, orta desteğin üst ucu ile mile bastıktan sonra çıkarılan krank mili ağı arasına 1.8 mm kalınlığında çelik ara parçalar yerleştirin. Karter kapağı 7 (Şekil 3), üst krank mili yatağına yağ beslemek için yan deliği karterdeki delikle çakışacak şekilde takılmalıdır. Karteri 70-80°C'ye önceden ısıtın.

Bağlantı çubuklarını monte ederken, kapak cıvatalarını bakalit vernik veya BF-2 yapıştırıcı üzerine koyun, dişleri bununla yağlayın. Bağlantı çubuklarındaki ve cıvatalardaki dişler önce temiz benzinle yıkanarak yağdan tamamen temizlenmelidir.

Krank milinin orta yatağının biyel kollarını ve kafesini monte ederken, biyel kolunun alt kafasının yarısının ve kafesin yarısının kırılma hattı boyunca hizalanmasına ve temizliğine dikkat edin.

Montaj kolaylığı için, silindirleri gresle yağlayarak bağlantı çubuklarına ve klipslere önceden yerleştirin. Piston, segman tutucusu yukarı bakacak şekilde kurulmalıdır.

Magdino'nun tabanını takmadan önce, karter kapağının yuvasını UT gresi (yağlı konstalin), GOST 1957-73 ile yağlayın. Vidayı (şekil 12) taban biraz sürtünme ile dönecek şekilde sıkın (bkz. "Ateşleme sistemi" bölümü).

Blok başlı tespit somunlarını şemada (Şek. 13) belirtilen sırada kademeli olarak (en az iki adımda) sıkın.

Transformatörleri bağlarken, kasa ve kapakların kırılmasını önlemek için sabitleme vidalarının aşırı sıkılmasına izin verilmez.

Su altı parçasını monte ederken, tahrik dişlisinin ve kardan milinin serbest dönmesini, uygun dişli geçişini ve dişler arasında 0.16-0.35 mm içinde yan boşluğu ve su altı parçasının boşluğunun güvenilir bir şekilde sızdırmazlığını sağlamak gerekir.

Bağlantı, dişli kutusu mahfazası ile ara parça arasındaki şimler kullanılarak ve ayrıca mahfaza bileziği ile yatak 205 arasındaki rondelanın kalınlığı seçilerek ayarlanır.

Ayarlamayı kolaylaştırmak için, contaların toplam kalınlığı, contalı ara parça ile tahrik dişlisinin baskı ucu arasındaki mesafe 7,1-7,5 mm olacak şekilde seçilir.

Dişli geçişinin doğruluğunu aşağıdaki gibi kontrol edin: tahrik edilen dişliyi yatay mil ile birlikte çıkarın, tahrik edilen dişlinin dişlerine ince bir boya tabakası sürün ve yeniden monte edin.

Tahrik dişlisini yol boyunca 3-4 kez çevirin ve sökün. Dişlerin temas izlerine göre, uzunluk boyunca angajman miktarını belirleyin. Dişlerin dış çapı boyunca diş uçlarının uyumsuzluğu 0,5 mm'den fazla olmamalıdır.

Monte edilmiş dişli kutusunda, tahrik dişlisi hızlı bir şekilde döndürüldüğünde keskin bir ses olmamalıdır.

Su pompası çarkını, kanatları saat yönünün tersine bakacak şekilde takın (Şek. 14).

Yeni bir pompa takarken, göbeğin yüksekliği boyunca mahfazadaki çarkın sızdırmazlığı 0,3-0,6 mm arasında olmalıdır.

Motoru takmadan önce vites kavramasının konumunu aşağıdaki gibi ayarlayın:

- vites topuzunu "çalışıyor" konumuna getirin, debriyajı devreye sokun, çubuğu yukarı çekin ve dikey mili aynı anda 0,5 - 1 tur çevirin; daha sonra çubuğu vidalayarak veya gevşeterek, bükülmüş ucunu koldaki delikle hizalayın ve birleştirin.

Yekeyi takarken, karbüratör gaz kolu makarasını magdino taban kamı üzerinde damgalanmış okla ve yeke üzerindeki "başlat" okunu yeke kolundaki beyaz işaretle hizalamak gerekir. Yeke kolunu tam gaz n yönünde, durma civarında çevirirken, karbüratörün gaz kelebeği tamamen açık olmalıdır.

Gaz kelebeği konumu, aktüatör kolu gaz kelebeğine göre çevrilerek ayarlanır.

Çalıştırma mekanizmasını monte ederken, makaranın sıkışmasına neden olabilecek mekanizma yataklarının bükülmesine izin vermeyin.

Vida 1'i (Şekil 15) vidalayarak veya gevşeterek, dişliyi 4, dişlinin dişlerinin uçları ile volan arasında 3-7 mm boşluk kalacak şekilde takın. ve dişlinin üst ucu, kasnağın 3 deliklerinden birinin üst kenarına göre 1,5 mm'ye kadar aynı seviyede veya daha yüksekti. Vidayı 1 bir somunla 6 kilitleyin. Yayı saat yönünün tersine 5-6 tur saat yönünün tersine yerleştirin. kasnaktaki delik (durdurmanın oluğundan) pim 2.

Dişler arasındaki yanal boşluk 0,4 mm'den fazla olmamalıdır (metal contalar 5 nedeniyle başlatma mekanizmasının yataklarının hareketi ile düzenlenir).

Veterok-8 motorunun çalışması nasıl iyileştirilir - iki seçenek yerli tekne dıştan takma motor "Veterok" modernizasyonu ve iyileştirilmesi

Bunun tasarımında, genel olarak mükemmel bir motor, kendi başınıza düzeltmesi kolay küçük kusurlar var.

Veterok dıştan takma motorun karbüratör şamandıra odasında özel bir vidaya sahip olmasına rağmen, benzini oradan boşaltmak o kadar kolay değil - bunun için karbüratörü çıkarmanız gerekiyor.

Veterok motor kasasının tavasında belirtilen vidanın karşısında bir delik açtım ve içine pirinç parmak vida koydum. Çamurun boşaltılması çok daha uygun hale geldi.

Ana jet ayar vidası kafada tırtıklı olmasına rağmen ayar sadece tornavida ile mümkündür. Motor çalışırken, özellikle vida tavada derinde bulunduğundan bu çok uygun değildir. Ayrıca jetin ne kadar açık olduğu da bilinmiyor.

El çarkı başlı bir uzantıyı, parmaklarınızla döndürülebilen jetin iğnesine lehimledim.El çarkı, jetin açılma derecesini kontrol etmenin mümkün olduğu için risklerle işaretlenmiştir.

Gaz ve ateşleme zamanlamasının ayarlanması, örneğin "Moskova" kadar yumuşak değildir. Kolun gaz kelebeğini açması çok çaba gerektirir, bu nedenle ortalama hızı düşük veya tam olarak tutmak zordur. Kolun kamburunu biraz kestikten sonra daha yumuşak bir ayar elde ettim.

Veterok-8 motor karbüratörünün önemli bir dezavantajı, emme borusunda teknede yangına neden olabilecek alev geciktirici bir ağ olmamasıdır. Izgaralı bir halka meme koydum.

Ciddi bir tasarım hatası, pervanenin mile başarısız montajıdır. Kesilen pim genellikle hafifçe bükülmüş bir çapak bırakır ve bazen vidayı çıkarmak veya basitçe döndürmek son derece zordur. Bir keresinde Veterok'un sahibinin, vidayı kesilmiş bir pimle çıkaramadığı için bir gün izin kaybettiğine tanık oldum (vida göbeğinde uzunlamasına olukların varlığı yardımcı olmuyor, çünkü vidayı her zaman döndürmek mümkün değil. şaft).

Çizimde gösterilen basit çektirme, bu işlemi büyük ölçüde basitleştirir. Döküm işlemi sırasında oluşan ve zararlı akış türbülansına neden olan vida üzerindeki tüm gelgitlerin kesilmesini ve aynı zamanda vidanın ve ölü ahşabın tüm su altı kısmının parlatılmasını tavsiye ederim. Bu, teknenin hızını 2 km / s artırmamı sağladı. Üreticinin neden vidanın temel iyileştirmesi ile ilgilenmediği açık değildir.

Soğuk bir motoru çalıştırırken, hava damperini kapatmak pek yardımcı olmuyor, bu yüzden karbüratör difüzörüne yakıt enjeksiyon hortumu için özel bir uç yaptım.

Yakıt hortumunu sol elimle tutarken ve hortum bağlantısındaki bilyeye karşı meme tertibatına bastırırken, aynı anda pompalama ampulüne basıyorum; Aynı zamanda, uçtan karbüratöre derinlemesine nüfuz eden ince, güçlü bir jet belirir.

Veterok-8 dıştan takma motor mikromotorlu teknelerde çalıştırılıyorsa, Veterok-12'den dönüştürülmüş bir pervane takılabilir. Bıçakların uçları 190 mm çapa kadar kesilmeli, bıçağın genişliği 8-10 mm azaltılmalı, bıçağın uçlarında ve kenarlarında kalınlığı ve şekli profil profiline getirilmelidir. standart bir Veterka-8 pervanesi. Tüm gelgitler kaldırılır, vida yüzeyi, özellikle yatak yüzeyi temizlenir ve parlatılır.

Böyle bir pervanenin kullanılmasının bir sonucu olarak, bir sürücü ile 2,9 m uzunluğunda bir tekne, on motorlu "Moskova" - 30-31 km / s ile neredeyse aynı hızı gösterir.

Genel olarak, Ulyanovsk fabrikasının her motora iki normal pervane sağlaması istenir - kargo ve yüksek hız. Rzhevsky fabrikası, Moskova için farklı özelliklere sahip iki ve üç kanatlı pervaneler üretiyor.

V. G. Rodnikov, (Moskova), "Tekneler ve yatlar", 1971

Ev yapımı tekneme (“deniz kızağı” tipinde), 85 kg ağırlığında ve toplam yaklaşık 260 kg deplasmanlı Veterok-8 motoru, hareket halindeyken tam gazda sadece 4100 rpm ve 3780 rpm'de geliştirdi. demirlemeler. Karterdeki yakıt karışımının sıkıştırılmasını arttırmak için, karter ile temas noktalarında valf bölmesinin kalınlığını azalttım ve karterin içine 1,2 mm batırdım. Aynı zamanda, vanaların altındaki pencerelerin kenarlarını talaş ve zımparalayın.

Etkili sıkıştırma oranını 1968 yılı için "Tekneler ve Yatlar"ın 16 No'lu bölümünde açıklanan yönteme göre silindirlerde ölçtüm ve 5,9 olduğunu buldum. Arttırmak için silindir kapağı cıvatalarını sıktım ve böylece silindir kapağı contasının kalınlığını 0,45 mm azalttım. Çapını 0,4 mm sıkarak karbüratör difüzörünün verimini arttırdı. Sonuç olarak, dakikada motor devri 4600'e yükseldi.

Üç aylık çalışmadan sonra motoru yeniden monte ederken, piston alt ölü noktadayken egzoz camlarının 2 mm veya daha fazla örtüştüğü, yani pencere bölümlerinin tamamen kullanılmadığı ortaya çıktı. Silindir bloğunu bozmamak için hem egzoz hem de tahliye camlarının yanından piston kafasından 1.5x45 ° pah kırmaya karar verdim.Silindir bloğundaki pencerelerin keskin kenarlarını, özellikle birçok çıkıntı ve düzensizliğin olduğu ara muhafaza ile bağlantı alanındaki egzoz pencerelerini kesti, büyümeleri kaldırdı ve kavşakta pah kırıldı. süpürme-tedarik yolunun pencerelerinde silindir bloğu ve karter.

Ara mahfazadaki vakumu arttırmak ve egzoz gazlarının daha iyi emilmesi için egzoz su altı kanalının kenarlarını keskinleştirdi.

Egzoz sistemini ayarlarken, egzoz kanalında bir basınç dalgası oluşumunun, piston alt ölü noktaya yakın olduğunda meydana geldiği gerçeğinden yola çıktım. Bu dalga, çıkış pencerelerine kapanmadan 15-20° yaklaşmalıdır. 140°'lik bir egzoz fazında, krank milinin aşağıdakilere eşit bir γ açısıyla döndüğü süre içinde egzoz yolu boyunca bir basınç dalgası ileri geri geçmelidir: γ = 140° - (alt ölü noktaya dönüş açısı + 20 °) = 140° - 90°=50°.

Gazlı bir ortamda bir basınç dalgasının yayılma hızı (W1) 500 m/s'dir (egzoz gazı soğutması hariç). Soğutmanın ve küçük bir alıcının (egzoz kutusu) varlığı göz önüne alındığında, ortalama basınç dalgası yayılma hızı (W2) 400 m/s'ye eşit aldım.

Nominal motor devrinde (4800 rpm), 50°'lik (τ) krank mili dönüş süresi:

τ = 50 • 60 / 4800 • 360 = 0.0017 sn.

Bu süre, basınç dalgasının ileri geri hareket etmesi için geçen süreye eşit olduğundan, memenin gerekli uzunluğu aşağıdaki formülle belirlenir:

2L=B2• τ = 400 • 0.0017 = 0.68 m, buradan L = 0.68/ 2 + 0.34 m.

Ancak bu kadar büyük bir branşman borusunu ara muhafazaya sığdıramadım. Bu durumda kurulu bölmeyi çıkarmam ve δ = 1,5 mm'lik bir levhadan 255 mm uzunluğunda bir tane daha koymam gerekiyordu. Kenarları 15x15x10 mm ve kalınlığı 1.5 mm olan yamuk şeklinde yansıtıcı bir rondela yaptım, onu çıkış kutusunun üst duvarına götüren üç milimetrelik bir çubuğa koydum ve bir somunla sabitledim.

Bu ince ayardan sonra motor, iki yolculu tekneyi planyaya getiriyor.

V. S. Mukhorotov (Volgograd), "Tekneler ve yatlar", 1971

| Video (oynatmak için tıklayın). |

Bu sayfayı sosyal medyada paylaşın. ağlar veya yer imi: