Ayrıntılı olarak: my.housecope.com sitesi için gerçek bir ustadan kendin yap damgalı disk onarımı.

Merhaba sevgili okuyucular ve blogun ziyaretçileri Autoguid.ru Bugün makalede, otomobil tamir merkezlerinin hizmetlerini kullanmadan alaşım jantların kendi ellerinizle nasıl tamir edildiğini öğrenebilirsiniz.

Dilerseniz ve boş zamanınız varsa, alaşım jantların restorasyonu ile ilgili tüm çalışmalar dışarıdan yardım almadan bağımsız olarak yapılabilir. Döküm onarımı, onları orijinal görünümlerine döndürmek ve uzmanların hizmetlerinden tasarruf etmek için harika bir fırsattır.

Tencereleri yakanların tanrılar olmadığı ve bir arabayı onarmak için bazı çalışmaların veya bireysel bileşenlerinin bağımsız olarak yapılabileceği unutulmamalıdır. Ana şey sabırlı olmak ve acele etmemek. Alaşım jantlar çoğu sürücü arasında popülerdir.

Damgalı disklerin aksine, güvenilirlik, dayanıklılık ve pratiklik ile ayırt edilirler. Döküm kullanımı, arabanın görünümünün çekiciliğini arttırmayı mümkün kılar.

Başlangıçta, istisnasız olarak, otomobillerin tüm tekerlekleri, güvenilirliği şüpheli olan damgalı disklerle donatıldı. Düşük kalitedeydiler ve önemli bir süre kullanılamadılar.

Mühürlü araba tekerlekleri, sürücüler arasında benzeri görülmemiş bir heyecana neden olan alaşım jantlarla değiştirildi. Döküm arabalar aç bir yılda sıcak kekler gibi tükendi. Bu özellikle ikinci el hırpalanmış arabalar için geçerlidir. Alaşım jantlı arabaların maliyeti bile, damgalı benzer arabalardan daha yüksekti.

Sıcak döküm yöntemi kullanılarak modern bir döküm tekerlek üretilir. Metal hammaddeler yüksek ısıda eritilerek sıvı hale getirilir ve özel kalıplara dökülür. Kuşkusuz, güvenilirlikleri damgalı metal disklerden daha yüksektir, ancak bazı kullanım ve çalışma özellikleri vardır.

| Video (oynatmak için tıklayın). |

Üretim teknolojisi nedeniyle alaşım jantların bir zayıf yanı vardır. Yeterince güçlü darbeler ve çarpışmalar ile yüzeyleri deforme olur ve bütünlüğü bozulur. Hasar, disk geometrisinin ihlal edilmesine ve araç hareket halindeyken direksiyon simidine yayılan karakteristik bir vuruşun ortaya çıkmasına neden olur.

Modern makineler, iyileştirmelerden geçen döküm dövme tekerlek üretim teknolojisinin geliştirilmiş bir versiyonuyla donatılmıştır. Bu, özellikle malzemenin güvenilirliğini ve dayanıklılığını artırmak için yapıldı. Dövme disk oluştururken, hazırlanan hafif alaşımlı malzeme, tabanın sünekliğini artırmak için hafifçe ısıtılır ve damgalanır.

Malzemenin yapısı lifli hale gelir ve bu da mukavemetinde ve güvenilirliğinde önemli bir artışa katkıda bulunur. Dövme jantlar çeşitli hasar türlerine karşı dayanıklıdır ve önemli bir süre kullanılabilir.

Her otomobil tutkunu, deforme olmuş bir alaşım jant kullanımının araç kullanma güvenliğini birkaç kat azalttığını hatırlamalıdır. Zayıf bir halka olabilir ve bu nedenle bir kazaya neden olabilir. Periyodik olarak alaşım jantların yüzeyini kontrol etmek ve hasar tespit edilirse bunları ortadan kaldırmak için derhal önlem almak gerekir.

- boyaya zarar;

- cips ve çizikler;

- eksenel yer değiştirme;

- çatlaklar;

- radyal yer değiştirme;

- disk bütünlüğü ihlali.

Alaşım jantların onarımı, yılın zamanına bağlı olarak yapılmalıdır. Yaz lastiklerine takılırlarsa, kışın restorasyon yapılır. Kış lastikleri üzerine döküm kullanıldığında, alaşım jantların onarım zamanı yaz aylarında gelir.Prensip olarak, her şey açık ve anlaşılır.

Geometrilerinin ihlali veya önemli deformasyonlarla ilişkili alaşım jantlardaki tüm hasarların yalnızca özel ekipman kullanılarak yapılabileceği unutulmamalıdır. Yetkili ve kalifiye uzmanların yardımı olmadan yapmak imkansızdır.

Diğer hasar türleri: talaşlar, çizikler ve basitçe disk yüzeyinin bütünlüğünün ihlali, dışarıdan yardım almadan bağımsız olarak yapılabilir. Bu durumda, özel ekipman ve pahalı malzemelerin kullanılması gerekli değildir.

1. Alaşım jantlar kauçuktan arındırılır ve hasar açısından dikkatlice kontrol edilir. Hata aramayı basitleştirmek için diskin dış ve iç tarafları kirden arındırılmalıdır.

2. Döküm diskin yüzeyinde çatlaklar bulunursa, daha fazla restorasyon çalışması imkansız hale gelir. Argon kaynağı çatlakları gidermek için kullanılır. Disk alüminyum veya magnezyum alaşımı ise çatlakları onarmak için özel elektrotlar kullanılır. Çatlakları giderdikten sonra bir sonraki adıma geçebilirsiniz.

3. Kaynak ve çatlakların tamir yeri, kaynağı ortadan kaldırmak için zımparalanmalıdır.

4. Döküm diskin geometrisi özel ekipman kullanılarak kontrol edilir. Teşhisi hızlı ve az bir miktar para karşılığında yapacak uzmanlardan yardım almanız gerekir. İhlal edilmezse, görev gözle görülür şekilde basitleştirilir ve bir sonraki aşamaya geçebilirsiniz.

5. Zımpara kağıdı veya öğütücü kullanarak, hasarlı yerlerde diskin yüzeyindeki tüm düzensizlikleri ve pürüzleri giderin.

6. Dökme diskin hazırlanmış tüm yüzeyine eşit olarak, diskin rengine uygun iki bileşenli bir epoksi macun uygulayın (hemen hemen her oto kimyasal ürün mağazasından satın alınabilir). Uygulaması için özel bir otomotiv spatulası kullanmak en iyisidir.

7. Epoksi tabakasının kurumasını hızlandırmak için saç kurutma makinesi kullanabilirsiniz.

8. Epoksi macun ile işlem görmüş döküm diskin yüzeyi ince zımpara kağıdı ile zımparalanmalıdır.

Bu noktada, talaşların, çiziklerin ve döküm diskte sadece küçük hasarların onarılmasının ana aşaması sona ermiştir. Alaşım jantların yüzeyini boyamaya devam edebilirsiniz.

Alaşım jantların ana aşamasında kendi elinizle onarımı bittikten sonra, diskin yüzeyini eski haline getirmek için işin son kısmına geçebilirsiniz. Önceki iş türlerinden daha az önemli ve sorumlu değildir. Dikkatsiz eylemler diskin görünümünü bozabilir ve tüm çabalar boşa gidecek.

Alaşım jantların boyanması sadece otomobilin bireyselliğini vurgulamakla kalmayacak, aynı zamanda dış olumsuz etkenlere karşı etkili koruma sağlayacaktır.

Malzemeyi aşındırıcı yıkıcı süreçlerin ortaya çıkmasından korumak için özel bir otomotiv astarı kullanılır. Hasarın derecesine ve derinliğine göre iki veya üç kat olarak uygulanır. Her bir astar tabakasını uygulamadan önce, bir öncekinin kurumasını beklemek gerekir. Kurutma işlemini hızlandırmak için saç kurutma makinesi kullanabilirsiniz.

Döküm diskin hazırlanan yüzeyi boyanabilir. Bir sprey kutusu veya sprey tabancası kullanılır. Airbrush kiralamak mümkün değilse, teneke kutu boya kullanmak gerekir. Bu durumda işin kalitesi, ekipmanı kullanırken olduğundan daha düşük olacaktır.

Döküm diskin yüksek kalitede renklendirilmesi için iki kat uygulamak yeterlidir. İlk kat boyayı uyguladıktan sonra tamamen kurumasını beklemelisiniz. Boya tamamen kuruduktan sonra alaşım jantlar yeniden kullanılabilir.

Bir solunum cihazında, gözlüklerde ve lastik eldivenlerde boya ile çalışmanız gerektiğini unutmayın. Aksi takdirde malzemelerin dikkatsiz bir şekilde kullanılması durumunda görme ve nefes alma organlarınıza zarar verebilirsiniz. Bu konuda, arabanın alaşım jantlarının onarımı tamamen bitmiş sayılabilir.

Bir alaşım jantın yüzeyine zarar vermenin çok sayıda nedeni vardır ve bunlar her zaman sürüş tarzına veya yolun kalitesine bağlı değildir.

Şu anda, alaşım jantların yüzeyinin bütünlüğünün ihlali ile ilgili olarak aşağıdaki ana noktalar ayırt edilebilir:

Bir alaşım jant, yol yüzeyindeki derin bir deliğe etkileyici bir hızla çarptığında oluşurlar. Her şeyden önce, düşük profilli kauçuktaki diskler zarar görür. Ağırlığı çeken onlar.

Döküm diskin radyal yer değiştirmesi, direksiyon simidi darbesiyle verilir. Yaygın bir hasar nedeni, sürücünün dikkatsizliği ve bir yol taşına (kaldırım) çarpmasıdır. Bu, yüzeyinde bir diş görünümüne yol açar.

Hareket ederken, döküm diski “sekizler” yazar. Hasar, kaldırıma yan darbe veya başka bir araçla çarpışmadan kaynaklanabilir.

Küçük çakıl taşları, kırma taş ve çakıl, döküm diskin yüzeyinde izlerini bırakır. Tabii ki, diski derinden tahrip etmezler, ancak görünümünü bozarlar.

Alaşım jantları kendi ellerinizle onarmaktan korkmayın. Bu konuda korkunç veya karmaşık bir şey yok. En önemli şey, ana vurguyu hıza değil, işin kalitesine hazırlamak ve vermektir.

Tekerlek diskleri, yalnızca yoldaki çukurlar veya çukurlarla beklenmedik karşılaşmalardan zarar görmez. Örneğin yüksek bir kaldırıma yapışmak, zarar vermek kolaydır. Evet ve başkentin yollarına dökülen reaktifler boyayı korumuyor. Ancak kozmetik kusurlar korkutucu değildir. Evet, tatsız ve çirkin, ama onunla binebilirsin. Aşırı durumlarda, disk yeniden boyamak için verilir. Ancak keskin kenarları olan bir deliğe hızla uçarsanız, sonuçlar çok daha trajik olabilir. Lastiği yalnızca "cümle etmeyeceksiniz", aynı zamanda diski de yazacaksınız. Özellikle de döküm varsa. Sonuçta, böyle bir diskin entegre bir metal yapısı vardır ve hasar durumunda onu geri yüklemek tamamen imkansızdır. Ama önce ilk şeyler.

En az kötülükle başlayalım - disklerin çekici görünümünün kaybı. Toz kaplama eski durumu geri yükleyebilir. İşlemden önce diskler aşındırıcı bir temizleyici ile yıkanır ve kurutulur. Ardından zımpara kağıdı önceki kaplamayı çıkarın. Yüzeyi özel bir solüsyonla yağdan arındırın. Boya, elektrostatik etkili bir tabanca ile uygulanır: boya parçacıkları statik yük nedeniyle diske yapışır. Daha sonra disk, boyanın polimerizasyonunu sağlamak için 200 ° C'ye kadar sıcaklıklarda tutulduğu özel bir fırına yerleştirilir. İşlem yaklaşık 15 dakika sürer.

Tekerlekler akrilik boya ile de boyanabilir. Kuru bir konsantreye dayanan tozun aksine, akrilik sıvıdır. Ve süreci büyük ölçüde basitleştirir. Ayrıca, tüm diskler toz boya ile kaplanmışsa, akrilik yüzeyin bir kısmını boyayabilir, örneğin belirli bir desen uygulayabilir. Bunun için profesyonellere başvurmak gerekli değildir. Boyalar aerosol kutularda satılmaktadır, bu da garaj koşullarında çalışmanıza olanak sağlar.

Genel VK:

Otomatik Blog SÜRÜCÜ:

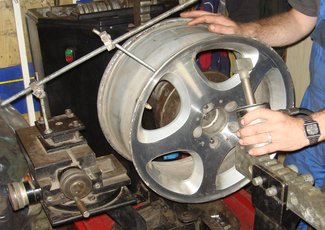

Motor eski bir çamaşır makinesinden (SSCB) alındı, PAZ motorundan (dizel), VAZ göbeğinden ve muyludan (klasik) bir kayış. Eski bir pul örneğinde gösterilmiştir, çünkü. tekerleklerim için adaptör ara parçaları henüz hazır değil. Teşekkürler!

Araba tekerlekleri hakkında bir dizi videoya dikkatinizi çekmek istiyorum. Ve damgalı çelik disklerle başlayacağım. Dünyada en yaygın olarak kullanılanlardır. Ama bu otomatik disklerin ne gibi avantajları ve dezavantajları var, bu videoyu izleyerek öğreneceksiniz. Konu ve önerileriniz için mailimiz: Kanalımıza dilediğiniz tutarı aktararak destek olabilirsiniz. Yorumda şunu belirtin: "Youtube kanalının gelişimi için." Mali desteğiniz için çok minnettar olacağız. Avantajlar ve dezavantajlar, artılar ve eksiler, ayrıca avantajlar ve dezavantajlar olarak yeniden ifade edilebilir.

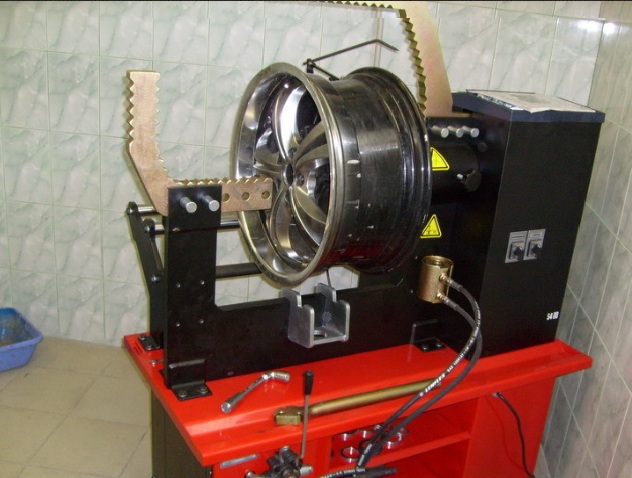

Model 601 disk doğrultma makinesi, Avtoformat B şirketi tarafından Omsk'ta üretilmektedir.Damgalı çelik diskleri düzeltmek için tasarlanmıştır. Müzikal parça Projekt Niewidzialne Swinie – Videoda kullanılan Slowo

Araba satışı için reklamları veya reklamları okumak: renk, deri iç, tüm seçenekler, vb. Hiç bir özelliği düşünmediniz. Yani, neden jantlardan hiç bahsedilmiyor veya sonunda rasgele alaşımlı jantlar veya dökümlerden bahsedilmiyor? Hayır, ama boşuna.

Tekerlekler, "git ve git" ilkesine göre genel kabul görmüş tutumdan daha fazla ilgiyi hak ediyor. Niye ya? Çünkü otomobilin jantlarının durumu, otomobil sistemlerinin durumunu, maliyet tasarruflarını ve trafik güvenliğini birçok yönden etkiler.

Bir arabanın şasisinin ve süspansiyonunun ayrılmaz bir parçası olan hatalı jantlar aşağıdaki parametreleri etkiler:

- Süspansiyon elemanlarının servis kolaylığı. Hasarlı bir diskin radyal veya eksenel yer değiştirmesi şu arızalara yol açar: direksiyon dişlisi, amortisörler, süspansiyon elemanları.

- Ekonomi ve güvenlik. Arızalı bir jant, bir lastik arızasıdır; bu, değiştirme maliyeti, yakıt tüketiminde artış ve sürüş sırasında güvenliğin azalması anlamına gelir.

İç yolların durumu, araba jantlarının onarımı gibi bir olaya giderek daha fazla dikkat etmemizi sağlıyor. Araba disklerinin onarımı, türlerine bağlı olarak iki türe ayrılabilir: onarım ve restorasyon. Ayrıca, ikinci tip onarım daha çok alaşım jantların restorasyonu ile ilgilidir.

Damgalı ve çelik jantların onarımı genellikle kendimiz bir balyozla yaparız. Ancak, sanki onarılmış bir göçüğün dış görünüşü çok, çok aldatıcıdır. Çelik ve damgalı normal jantların onarımı için basit bir öneri, disk göçmesi durumunda gereklidir, bir lastik servisine başvurun. Ekipmanda, bir diski yuvarlayacak veya bir diski çıkaracaksınız.

Alaşım jantlarla ilgili olarak - her şey biraz daha ciddi. Uzmanlar, alaşım jantların yuvarlanarak onarılmasını önermemektedir. Metalin yapısı bozulur ve döküm disk özelliklerini kaybeder.

Alaşım jant tamiri - Disk malzemesinin özelliklerinden dolayı mesele daha ciddidir. Gerçek bir ustanın, kural olarak, iki durumda alaşım jantların onarımını asla üstlenmeyeceğini bilmelisiniz: konuşmacıların tabanında bir çatlak varsa veya montaj deliklerinin yakınında bir çatlak varsa. Bir "argon kaynağı büyücüsü ve sihirbazı" olsa bile kabul etmeyecektir.

Kendin yap jant tamiri yapılabilir bir olaydır. Ancak, bir şartla: diske verilen hasar, parametreleriyle ilgili değilse. Kural olarak, normal disklerde, geleneksel kaynakla kaynaklanabilen küçük çatlaklar olması durumunda, disklerin kendi elleriyle onarımı ve boyanması gerçekleştirilir. Bu sözde disklerin geri yüklenmesidir.

Argon kaynağınız varsa, alaşım jantların restorasyonu elle yapılabilir. Değilse, çıkış yolu hizmettir.

Her zaman olduğu gibi tamir ve boyama diskleri birbirini tamamlayan kavramlardır. Teknolojiye göre, alaşım jantların onarımı ve boyanması, sıradan damgalı jantların boyanmasından pratik olarak farklı değildir. Dış estetiğin yanı sıra boyama diskleri de koruyucudur. Çelik jantların korozyona karşı ciddi bir korumaya ihtiyacı vardır ve buna göre boyama bu korumayı sağlar.

Modern otomobil kimyasalları, çelik jantları estetik algıya göre dökümden çok daha çekici görünecek şekilde boyamayı mümkün kılar. Ana şey, boyama diskleri teknolojisini takip etmektir.

Genel olarak, dökme ve çelik jantları boyama teknolojisi, bir gövdeyi boyama veya bir arabanın plastik parçalarını boyama teknolojisinden farklı değildir. Tüm işlemler gereklidir.

- Diskin boyamaya hazırlanması: Mümkünse disk kumlanmalıdır.Değilse, zımpara kağıdı, metal bir fırça veya özel bir ağızlığa sahip elektrikli matkap veya öğütücü ile temizleyin (bu durumda, güvenlik önlemlerini en üst düzeyde tutarak).

- Disk yüzeyini beyaz ispirto ile yağdan arındırın. Boyama sırasında tozun diske oturmaması için garajdaki zeminlerin nemlendirilmesi tavsiye edilir.

- astar. Diskin hem astarlanması hem de boyanması hem bir aerosol kutusundan hem de bir boya “tabancası” yardımıyla yapılabilir. Doğal olarak, airbrush ile boyama kalitesi çok daha yüksektir. Astarı, beş dakikalık bir katmandan sonra aralarla 2-3 kez gerçekleştiriyoruz. Daha sonra diskler 24 saat yalnız bırakılır. Astar kurumalıdır.

- Boyama diskleri astara benzer. Son kat boyayı uyguladıktan bir veya iki saat sonra oto vernikli koruyucu bir kaplama uyguluyoruz. Ayrıca iki veya üç katman halinde.

Böyle bir fırsat varsa, boyamadan sonraki jantlar 7-8 gün beklemelidir. Bu süre zarfında oto vernik gücünü tam olarak kazanacaktır.

Jantların onarımı ve boyanmasında iyi şanslar.

Published by: admin in Sürücüler için ipuçları 29.06.2018 0 9 Görüntüleme

Merhaba sevgili araba tutkunları! Tekerlekler sizin için ne ifade ediyor? Burada kişisel olarak, onlara ilk etapta hangi rolü veriyorsunuz? Estetik mi pratik mi?

Bu soruların size garip gelmesine izin vermeyin. Sonuçta, dürüst olmak gerekirse, çok nadir bir sürücü, jantın günlük yaşamdaki rolünü ve önemini düşünür.

Sadece araba tuning hayranları, ama belki de hepsi bu. Ve biz, araç sahiplerinin çoğu, diskleri yalnızca bir deliğe girdiğimizde hatırlıyoruz ve koşulsuz olarak araba disklerinin onarımına ihtiyacımız var.

Her zaman hatırlamak önemlidir! Arızalı bir jant, parçaların onarımı veya değiştirilmesi için ekstra bir maliyettir:

- direksiyon mekanizmasının elemanlarının arızası;

- süspansiyon bileşenlerinin arızası. Özellikle - amortisörler;

- kauçuğun ardından "yutması" ile yakınsama çöküşünün ihlali;

İlk olarak, jantların ne zaman onarılması gerektiği kavramını tanımlayalım. Aslında mesele, iç trafik yönlerinin yol yüzeyinin durumu ile ilgilidir.

Dikkatli, normal bir sürüşle bile, bir arabanın tekerleklerini sürekli olarak çukurlara, çukurlara vb. Asfalttaki keskin kenarlı ve 10 cm'den fazla derinliğe sahip çukurlar özellikle tehlikelidir.Herhangi bir, hatta en markalı yüksek kaliteli disk bile, bazen bu tür “toplantılardan” onarılamaz kusurlar alır.

Ve bir araba sürerken, ilkeye bağlı kalırsanız: daha fazla hız - daha az delik, o zaman araba disklerinin onarımı sizin için çok uzak değil.

Farklı jant türlerinin güzelliği, kalitesi ve performansı hakkında çok şey konuşabilirsiniz. Şimdi tadilattan bahsediyoruz. Bu nedenle, damgalı çelik jantların onarımı daha kolay ve daha uygun maliyetli bir prosedürdür.

- Damgalı disklerin onarımı, haddeleme yöntemi kullanılarak herhangi bir lastik takma istasyonunda gerçekleştirilebilir. Doğal olarak, ekipmanın mevcudiyeti ile. Acil olarak, bir balyoz kullanarak damgalı bir diski kendi ellerinizle onarabilirsiniz. Bununla birlikte, bu, bir balyoz onarımından sonra damgalı bir diskin yuvarlanmasına gerek olmadığı anlamına gelmez.

- Garajda artık hafif alaşımlı alüminyum jantları tamir edemezsiniz. Alaşım jantları onarmak için editleme gibi bir yöntem gerekiyor. Ve teknolojisi özel ekipman kullanımını içerir.

- Çelik jantların kaynağı da hafif alaşım jantların kaynağından daha basit bir iştir. Argon kaynağı burada zaten gereklidir.

Hem çelik hem de alaşım jantların onarım sürecinde neler düzeltilir? Her şeyden önce - çarpmadan kaynaklanan diskin radyal ve eksenel yer değiştirmesi. Daha sonra, doğal olarak, diskte çatlak şeklinde mekanik hasar ortadan kaldırılır.

Araba disklerinin onarımı iki kategoriye ayrılabilir: disklerin onarımı ve restorasyonu. Aynı zamanda restorasyon, alaşım jantların düştüğü bir kategoridir.Alaşım jantların restorasyonunun teknolojik süreci, restorasyonlarını ima eder, yani. kurtarma.

Damgalı çelik disklerin onarımı kendi ellerinizle - prosedür oldukça yapılabilir. Diski bir balyozla düzeltirken, geometrik doğruluğu garanti etmeden görünür kusurları ortadan kaldırabiliriz.

Bu nedenle, yine de amatör performanslara katılmamalısınız, ancak lastik bağlantısında damgalı bir diski yuvarlamak için sadece 15 dakika harcamalısınız. Ve disk geometrisi normlara uygun olacak ve metal yapı bozulmayacak.

Alüminyum alaşımlı jantların onarımı kendin yap uzmanları yapmayı önermezler. Gelirleri olduğu için değil. Numara. Gerçek şu ki, bir döküm diski onarmak için iki yöntem kullanılır: soğuk ekstrüzyon ve nokta ısıtma ile düzenleme, ardından diskin hasarlı alanının ekstrüzyonu.

Her iki yöntem de merkezleme, hidrolik ve özel nozullara sahip özel bir makinenin kullanımını içerir. Garajda böyle bir makineniz varsa, alaşım jantları kendi ellerinizle tamir etmek yapılabilir bir iştir.

Tekerlek kaynağı. Çelik diskleri tamir ederken kaynak nadiren kullanılır. Metalin yapısı, damgalı disklerdeki çatlakların nadir olduğu şekildedir. Aynı şey "döküm" için söylenemez.

Alaşım jantların onarımı, ustaların diskteki çatlakları tanımlamasını sağlar. Döküm disklerdeki çatlakların giderilmesi, argon-ark kaynağı kullanılarak gerçekleştirilir.

Gerçek bir alaşım jant onarım uzmanının, tüm iniş alanı alanındaki ve konuşmacıların tabanındaki (herhangi bir) diskteki çatlakları asla kaynak yapmayacağını bilmelisiniz. Hareket sırasında jant üzerine binen yükler, kaynak yapılması jantın kırık yapısını ortadan kaldıramayacak kadar fazladır. Bu, her şeyden önce sizin güvenliğiniz ile ilgili bir konudur.

Araba jantlarını boyamak. Bu tür disk bakımı büyük olasılıkla estetik ve önleyici bir önlem olarak adlandırılabilir. Damgalı jantları ve alaşım jantları boyama teknolojisi pratik olarak aynıdır. Damgalı çelik diskler için boyama, hizmet ömürlerini artıran önemli bir korozyon koruması unsurudur.

Şu anda var olan jant onarım çeşitleri ve özellikleri bunlardır. Disklerin bazı onarımlarını kendi ellerimizle yapabiliyoruz, ancak yine de bazı prosedürleri profesyonel kişilere ve özel ekipmanlara emanet etmek daha iyidir.

Çelik ve alaşım jantların onarımında iyi şanslar. Daha da iyisi, yola dikkat edin ve tekerlek tamiri size yabancı gelecektir.

Çeşitli jant türlerinin kalite ve performans özellikleri hakkında çok şey konuşabilirsiniz. Şimdi onların onarımı hakkında konuşacağız. Bu nedenle, damgalı demir disklerin onarımı en kolay ve en ekonomik prosedürdür.

Damgalı disklerin onarımı, herhangi bir lastik mağazasında yuvarlanarak yapılabilir. Acil bir durumda, bir balyoz kullanarak damgalı bir diski kendi başınıza onarabilirsiniz. Bununla birlikte, bu, bir balyoz onarım çalışmasından sonra damgalı bir diskin yuvarlanmasına gerek olmadığı anlamına gelmez.

Artık bir atölyede hafif alaşımlı duralumin jantları tamir edemezsiniz. Alaşım jantları onarmak için editleme gibi bir yöntem gerekiyor. Ve gelişimi, özel ekipman kullanımını içerir.

Demir jantları kaynaklamak, alaşımlı jantları kaynaklamaktan daha kolaydır. Burada zaten argon kaynağına ihtiyacınız var.

Hem demir hem de alaşım jantların onarımı sırasında ne düzeltilir? Birincisi - çarpma nedeniyle meydana gelen tekerlek diskinin dairesel ve eksenel yer değiştirmesi. Daha sonra çatlak şeklindeki mekanik hasar ortadan kaldırılır.

Araba disklerinin onarımı şartlı olarak 2 kategoriye ayrılabilir: disklerin onarımı ve restorasyonu için. Restorasyon, tüm döküm ve alaşım jantların düştüğü bir kategoridir. Titanyum diskleri restore etmenin teknolojik süreci, yalnızca restorasyonlarını içerir.

Damgalı demir disklerin kendin yap onarımı yapılabilir bir prosedürdür. Bir diski balyozla düzeltirken, geometrik doğruluk garantisi olmadan görünür kusurları gideririz.

Bu nedenle, aynı şekilde, amatör performanslara katılmanız gerekmez, ancak bir lastik montaj dükkanında damgalı bir diski yuvarlamak için sadece 20 dakika harcamanız gerekir. Ve diskin geometrisi normlara uygun olacak ve demirin yapısı büyük ölçüde bozulmayacaktır.

Uzmanlar, duralumin alaşım jantların kendi başlarına tamir edilmesini önermezler. Gelirleri olduğu için değil. Tabii ki değil. Gerçek şu ki, bir döküm diskin onarımı için 2 yöntem kullanılır: soğuk ekstrüzyon yöntemiyle düzenleme ve diskin çarpık bölümünün aşağıdaki ekstrüzyonu ile nokta ısıtma yöntemi.

Her iki yöntem de hidrolik, merkezleme ve özel nozullu özel makinelerin kullanımını içerir. Atölyede böyle bir makineniz varsa, alaşım jantları kendi başınıza tamir etmek basit bir iştir.

Demir diskleri tamir ederken, kaynak her zaman kullanılmaz. Demirin yapısı öyledir ki, damgalı disklerdeki çatlaklar nadir görülen bir durumdur. Alaşım jantlar hakkında söylenemez.

Alaşım jantlardaki çatlakların giderilmesi argon ark kaynağı kullanılarak yapılır.

Gerçek bir alaşım jant onarım uzmanının, tüm iniş alanı alanındaki ve konuşmacıların tabanındaki diskteki çatlakları kaynaklamayı taahhüt etmeyeceğini bilmelisiniz. Araç hareket halindeyken jantlara gelen aşırı yükler, kaynak yapılan kırık metal yapıyı kaldıramayacak kadar fazladır, bu nedenle bu tür bir kaynak sürüş sırasında güvenli değildir.

Merhaba sevgili okuyucular ve blogun ziyaretçileri Autoguid.ru Bugün makalede, otomobil tamir merkezlerinin hizmetlerini kullanmadan alaşım jantların kendi ellerinizle nasıl tamir edildiğini öğrenebilirsiniz.

Dilerseniz ve boş zamanınız varsa, alaşım jantların restorasyonu ile ilgili tüm çalışmalar dışarıdan yardım almadan bağımsız olarak yapılabilir. Döküm onarımı, onları orijinal görünümlerine döndürmek ve uzmanların hizmetlerinden tasarruf etmek için harika bir fırsattır.

Tencereleri yakanların tanrılar olmadığı ve bir arabayı onarmak için bazı çalışmaların veya bireysel bileşenlerinin bağımsız olarak yapılabileceği unutulmamalıdır. Ana şey sabırlı olmak ve acele etmemek. Alaşım jantlar çoğu sürücü arasında popülerdir.

Damgalı disklerin aksine, güvenilirlik, dayanıklılık ve pratiklik ile ayırt edilirler. Döküm kullanımı, arabanın görünümünün çekiciliğini arttırmayı mümkün kılar.

Başlangıçta, istisnasız olarak, otomobillerin tüm tekerlekleri, güvenilirliği şüpheli olan damgalı disklerle donatıldı. Düşük kalitedeydiler ve önemli bir süre kullanılamadılar.

Mühürlü araba tekerlekleri, sürücüler arasında benzeri görülmemiş bir heyecana neden olan alaşım jantlarla değiştirildi. Döküm arabalar aç bir yılda sıcak kekler gibi tükendi. Bu özellikle ikinci el eskimiş arabalar için geçerlidir. Alaşım jantlı arabaların maliyeti bile, damgalı benzer arabalardan daha yüksekti.

Sıcak döküm yöntemi kullanılarak modern bir döküm tekerlek üretilir. Metal hammaddeler yüksek ısıda eritilerek sıvı hale getirilir ve özel kalıplara dökülür. Kuşkusuz, güvenilirlikleri damgalı metal disklerden daha yüksektir, ancak bazı kullanım ve çalışma özellikleri vardır.

Üretim teknolojisi nedeniyle alaşım jantların bir zayıf yönü vardır. Yeterince güçlü darbeler ve çarpışmalar ile yüzeyleri deforme olur ve bütünlüğü bozulur. Hasar, disk geometrisinin ihlal edilmesine ve araç hareket halindeyken direksiyon simidine yayılan karakteristik bir vuruşun ortaya çıkmasına neden olur.

Modern makineler, iyileştirmelerden geçen döküm dövme tekerlek üretim teknolojisinin geliştirilmiş bir versiyonuyla donatılmıştır. Bu, özellikle malzemenin güvenilirliğini ve dayanıklılığını artırmak için yapıldı.Dövme disk oluştururken, hazırlanan hafif alaşımlı malzeme, tabanın sünekliğini artırmak için hafifçe ısıtılır ve damgalanır.

Malzemenin yapısı lifli hale gelir ve bu da mukavemetinde ve güvenilirliğinde önemli bir artışa katkıda bulunur. Dövme jantlar çeşitli hasar türlerine karşı dayanıklıdır ve önemli bir süre kullanılabilir.

Her otomobil tutkunu, deforme olmuş bir alaşım jant kullanımının araç kullanma güvenliğini birkaç kat azalttığını hatırlamalıdır. Zayıf bir halka olabilir ve bu nedenle bir kazaya neden olabilir. Periyodik olarak alaşım jantların yüzeyini kontrol etmek ve hasar tespit edilirse bunları ortadan kaldırmak için derhal önlem almak gerekir.

- boyaya zarar;

- cips ve çizikler;

- eksenel yer değiştirme;

- çatlaklar;

- radyal yer değiştirme;

- disk bütünlüğü ihlali.

Alaşım jantların onarımı, yılın zamanına bağlı olarak yapılmalıdır. Yaz lastiklerine takılırlarsa, kışın restorasyon yapılır. Kış lastikleri üzerine döküm kullanıldığında, alaşım jantların onarım zamanı yaz aylarında gelir. Prensip olarak, her şey açık ve anlaşılır.

Geometrilerinin ihlali veya önemli deformasyonlarla ilişkili alaşım jantlardaki tüm hasarların yalnızca özel ekipman kullanılarak yapılabileceği unutulmamalıdır. Yetkili ve kalifiye uzmanların yardımı olmadan yapmak imkansızdır.

Diğer hasar türleri: talaşlar, çizikler ve basitçe disk yüzeyinin bütünlüğünün ihlali, dışarıdan yardım almadan bağımsız olarak yapılabilir. Bu durumda, özel ekipman ve pahalı malzemelerin kullanılması gerekli değildir.

1. Alaşım jantlar kauçuktan arındırılır ve hasar açısından dikkatlice kontrol edilir. Hata aramayı basitleştirmek için diskin dış ve iç tarafları kirden arındırılmalıdır.

2. Döküm diskin yüzeyinde çatlaklar bulunursa, daha fazla restorasyon çalışması imkansız hale gelir. Argon kaynağı çatlakları gidermek için kullanılır. Disk alüminyum veya magnezyum alaşımı ise çatlakları onarmak için özel elektrotlar kullanılır. Çatlakları giderdikten sonra bir sonraki adıma geçebilirsiniz.

3. Kaynak ve çatlakların tamir yeri, kaynağı ortadan kaldırmak için zımparalanmalıdır.

4. Döküm diskin geometrisi özel ekipman kullanılarak kontrol edilir. Teşhisi hızlı ve az bir miktar para karşılığında yapacak uzmanlardan yardım almanız gerekir. İhlal edilmezse, görev gözle görülür şekilde basitleştirilir ve bir sonraki aşamaya geçebilirsiniz.

5. Zımpara kağıdı veya öğütücü kullanarak, hasarlı yerlerde diskin yüzeyindeki tüm düzensizlikleri ve pürüzleri giderin.

6. Dökme diskin hazırlanmış tüm yüzeyine eşit olarak, diskin rengine uygun iki bileşenli bir epoksi macun uygulayın (hemen hemen her oto kimyasal ürün mağazasından satın alınabilir). Uygulaması için özel bir otomotiv spatulası kullanmak en iyisidir.

7. Epoksi tabakasının kurumasını hızlandırmak için saç kurutma makinesi kullanabilirsiniz.

8. Epoksi macun ile işlem görmüş döküm diskin yüzeyi ince zımpara kağıdı ile zımparalanmalıdır.

Bu noktada, talaşların, çiziklerin ve döküm diskte sadece küçük hasarların onarılmasının ana aşaması sona ermiştir. Alaşım jantların yüzeyini boyamaya devam edebilirsiniz.

Alaşım jantların ana aşamasında kendi elinizle onarımı bittikten sonra, diskin yüzeyini eski haline getirmek için işin son kısmına geçebilirsiniz. Önceki iş türlerinden daha az önemli ve sorumlu değildir. Dikkatsiz eylemler diskin görünümünü bozabilir ve tüm çabalar boşa gidecek.

Alaşım jantların boyanması sadece otomobilin bireyselliğini vurgulamakla kalmayacak, aynı zamanda dış olumsuz etkenlere karşı etkili koruma sağlayacaktır.

Malzemeyi aşındırıcı yıkıcı süreçlerin ortaya çıkmasından korumak için özel bir otomotiv astarı kullanılır. Hasarın derecesine ve derinliğine göre iki veya üç kat olarak uygulanır. Her bir astar tabakasını uygulamadan önce, bir öncekinin kurumasını beklemek gerekir. Kurutma işlemini hızlandırmak için saç kurutma makinesi kullanabilirsiniz.

Döküm diskin hazırlanan yüzeyi boyanabilir. Bir sprey kutusu veya sprey tabancası kullanılır. Airbrush kiralamak mümkün değilse, teneke kutu boya kullanmak gerekir. Bu durumda işin kalitesi, ekipmanı kullanırken olduğundan daha düşük olacaktır.

Döküm diskin yüksek kalitede renklendirilmesi için iki kat uygulamak yeterlidir. İlk kat boyayı uyguladıktan sonra tamamen kurumasını beklemelisiniz. Boya tamamen kuruduktan sonra alaşım jantlar yeniden kullanılabilir.

Bir solunum cihazında, gözlüklerde ve lastik eldivenlerde boya ile çalışmanız gerektiğini unutmayın. Aksi takdirde malzemelerin dikkatsiz bir şekilde kullanılması durumunda görme ve nefes alma organlarınıza zarar verebilirsiniz. Bu konuda, arabanın alaşım jantlarının onarımı tamamen bitmiş sayılabilir.

Bir alaşım jantın yüzeyine zarar vermenin çok sayıda nedeni vardır ve bunlar her zaman sürüş tarzına veya yolun kalitesine bağlı değildir.

Şu anda, alaşım jantların yüzeyinin bütünlüğünün ihlali ile ilgili olarak aşağıdaki ana noktalar ayırt edilebilir:

Bir alaşım jant, yol yüzeyindeki derin bir deliğe etkileyici bir hızla çarptığında oluşurlar. Her şeyden önce, düşük profilli kauçuktaki diskler zarar görür. Ağırlığı çeken onlar.

Döküm diskin radyal yer değiştirmesi, direksiyon simidi darbesiyle verilir. Yaygın bir hasar nedeni, sürücünün dikkatsizliği ve bir yol taşına (kaldırım) çarpmasıdır. Bu, yüzeyinde bir diş görünümüne yol açar.

Hareket ederken, döküm diski “sekizler” yazar. Hasar, kaldırıma yan darbe veya başka bir araçla çarpışmadan kaynaklanabilir.

Küçük çakıl taşları, kırma taş ve çakıl, döküm diskin yüzeyinde izlerini bırakır. Tabii ki, diski derinden tahrip etmezler, ancak görünümünü bozarlar.

Alaşım jantları kendi ellerinizle onarmaktan korkmayın. Bu konuda korkunç veya karmaşık bir şey yok. En önemli şey, ana vurguyu hıza değil, işin kalitesine hazırlamak ve vermektir.

Sürücülerin baş ağrısı, sözde Japon tarzı "ToYamaToKanawa" daki yollardır. Böyle bir yol boyunca ve hatta yağmurdan sonra su birikintileri tarafından gizlenmiş bir yolculuğun sonucu çok içler acısı. Bükülmüş jantlar, böyle bir pistte olabilecek en küçük problemdir. Hafif atlattığımızı söyleyebiliriz. İlkbahar ve sonbaharda jantların düzeltilmesi gündemde.

Bazı sürücüler, bükülmüş tekerlekleri tamir etmeyi ve hemen atmayı gerekli görmezler. Bu da makul bir yaklaşımdır. Ağır şekilde bükülmüş bir disk, yuvarlandıktan sonra bir araba servisinde bile daha fazla hasar görebilir: tekerlek tekrar çarptığında veya soğuk havalarda diskin kolayca parçalanabileceği mikro çatlaklar görünecektir. Bu durumda, kaynak bile yardımcı olmaz.

Diski düzeltmeye kararlıysanız, her zaman servisle iletişime geçebilirsiniz. Ancak disk deformasyonu küçükse, kaynak gerekli değilse, yeni bir disk almak için kesinlikle çok az para varsa ve fazlasıyla güç varsa, bu işlemi kendi garajınızda gerçekleştirebilirsiniz.

- İhtiyacımız olacak: bir kriko, bir tür yük, bir çekiç, bir balyoz, su.

- İlk önce, hasarlı tekerleği çıkarın. Bir kriko kullanarak arabayı kaldırın. Tekerleği bağlantılardan çıkarın. Disk hasarı küçüktür, bu nedenle lastiği çıkarmaya gerek yoktur.

- Tekerleği yatay bir yüzeye yerleştirin. Zeminde, tekerleğin üzerine ağır bir yük yerleştirilmesi gerekeceğinden daha verimli olacaktır. Aksi takdirde, bir balyozla yapılan güçlü darbelerden, tekerlek acele edecek ve zıplayacaktır.

- Tekerlek zemine bastırılır. İlk önce “kaba” bir düzleştirme yapıyoruz. Disk üzerindeki çöküntü yerini balyozla düzeltmek gerekir.Bunu uygulamak çok zordur çünkü döküm disk zorlukla işlenebilir. Sonuç almak için çok çaba sarf etmeniz gerekiyor.

- Ardından, bir çekiç alın, diskin iç kısmı boyunca jantın kenarına yerleştirin. Çekici bir balyozla vururuz, kaba işlerin kusurlarını dikkatlice düzeltiriz. Çember normal bir daire şeklini alana kadar bu işlemleri yapıyoruz.

- Ayrıca lastiğin su sızdırıp sızdırmadığını da öğrenmelisiniz. Tekerleğin üzerine su dökmek, durumu izlemek gerekir. Tekerleğin yüzeyinde kabarcıklar varsa, bunun tek bir sonucu vardır - basınç düşürme. Baloncuklar kaybolana kadar diski bir çekiçle düzleştirin. Kabarcık yok, bu, tekerleği düzeltme prosedürünün tamamlandığı anlamına gelir, yerine monte edebilirsiniz.

| Video (oynatmak için tıklayın). |

Jantın hasarlı olduğunu fark etmek her zaman mümkün değildir. Ancak bu durumda araba kullanmak tehlikelidir. Disk hasarlıysa, aşağıdaki noktalar belirir: sürüş sırasında araba belirli bir yönde kayar, bu nedenle hasarlı tekerlek oradadır. Sürüş sırasında rahatsızlık, arabanın garip "sıçrayışları" da mümkündür. Bu durumda jantlarda gözle görülür kusurlar olup olmadığı kontrol edilmelidir.