Ayrıntılı olarak: my.housecope.com için gerçek bir ustadan kendin yap yüksek basınçlı yakıt hattı onarımı.

Yakıt hatları tamiri. Bakır borulardan yapılmış düşük basınçlı yakıt hatları ve kalın duvarlı çelik borulardan yapılmış yüksek basınçlı yakıt hatları aşağıdaki kusurlara sahiptir: bağlantı parçaları ve somunlarla temas noktalarında yüzey aşınması, çatlaklar, kırıklar, sürtünme ve oyuklar.

Tamir için alınan yakıt hatları sıcak yıkama solüsyonu ile yıkanır ve basınçlı hava ile üflenir.

Düşük basınçlı yakıt hattının sızdırmazlığı bir su banyosunda kontrol edilir. Yakıt hattının bir ucu bir tapa ile kapatılır, diğer ucundan hava pompalanır. Tüpten çıkan kabarcıklar hasarlı bölgeyi belirler ve daha sonra yumuşak lehimle lehimlenir.

Kırık veya yıpranmış bir yakıt hattı bir kaplin ile onarılır. Aynı zamanda, boru bağlantılarının uçları temizlenir ve daha büyük çaplı bir borudan yapılan kaplin uçları dikkatlice lehimlenir ve sızıntı olup olmadığı kontrol edilir.

Yakıt hatlarının aşınmış uçları kesilir ve özel bir alet kullanılarak aşağıdaki gibi yeni çalışma yüzeyleri yapılır. Tavlanır, yani boru ısıtılır ve suya indirilir, daha sonra sıkıştırma yanaklarındaki borunun çapına karşılık gelen deliğe sokulur ve borunun ucu 3 çıkıntı yapacak şekilde bağlantı vidaları ile sıkıştırılır. ... 4 mm. Cihazın vidasını çevirerek, borunun ucunu gerekli boyuta genişletin.

Kırık veya yıpranmış yüksek basınçlı yakıt hatları gaz kaynağı ile kaynatılır. Birleştirilecek uçlar, kaynaktan önce dikkatlice hizalanır ve pahlanır.

Tüplerin aşınmış uçları kesilerek özel bir aletle basınç altında dikilir.

| Video (oynatmak için tıklayın). |

Yenilenen yakıt hattı, özel bir cihaz üzerinde hidrolik direnç (kapasite) testine tabi tutulur. Bir setin yakıt hatlarının hidrolik direncindeki farkın %10'dan fazla olmamasına izin verilir.

Yakıt depoları tamiri. Akaryakıt tanklarının ana kusurları şunlardır: duvarlarda, doldurma boynunun bağlantı noktalarındaki çatlaklar, bağlantı parçaları, çökeltme tankları ve musluklar, bölmeler ve tank duvarları arasında ezikler ve kopuk bağlantılar.

Onarıma alınan tanklar, yakıt buharları tamamen çıkana kadar içten ve dıştan sıcak temizleme solüsyonları ile iyice yıkanır. Yıkanan tank aşağıdaki gibi sızıntılara karşı kontrol edilir. Tahliye musluğunun bağlantısına bir hava kanalı bağlanmıştır ve diğer tüm açıklıklar tapalarla (tapalar) hava geçirmez şekilde kapatılmıştır. Tank suya daldırılır ve 25 kPa hava basıncında hava kabarcıklarının çıkması ile çatlak olup olmadığı belirlenir.

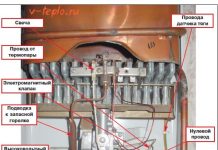

Pirinç. 1. Alçak basınçlı yakıt hatlarının uçlarını genişletmek için cihaz:

1 - vücut; 2 - vida; 3 - yanakları sıkıştırma; 4 - bağlantı vidası.

Küçük çatlaklar yumuşak lehimle kapatılmıştır. Uçlarda büyük çatlaklar açılır ve sert lehim veya gaz kaynağı ile lehimlenen bir yama uygulanır.

Tankın karşı tarafındaki önemli çöküntüleri ortadan kaldırmak için, oluğa karşı dikdörtgen bir delik açılır ve duvarın oyuk kısmı, tankın içine erişim olacak şekilde bükülür. Göçük düzeltilir ve aynı zamanda bölmenin kopuk bağlantısı kaynaklanır. Duvarın bükülmüş kısmı yerine katlanır ve sert lehimle kaynaklanır veya kapatılır. Yenilenen tank tekrar sızıntılara karşı kontrol edilir ve ardından iç ve dış boyanır.

Dizel motor güç sisteminin bakımı

EO sırasında güç sisteminin cihazları kir ve tozdan temizlenir, depodaki yakıt seviyesi kontrol edilir ve gerekirse araca yakıt ikmali yapılır.Yakıt filtresi karterinden gelen çamur, soğuk mevsimde ve sıcak mevsimde günlük olarak - 0.10'dan fazla çamur oluşumuna izin vermeyen aralıklarla boşaltılır. 0.15 litre.

TO-1 sırasında yakıt hatlarının, güç sistemi cihazlarının ve hava filtresinin kauçuk borusunun bağlantılarının sıkılığı muayene ile kontrol edilir. Yakıt beslemesinin manuel kontrolü için motor durdurma tahriklerinin ve tahrikin durumunu ve çalışmasını kontrol edin. Gerekirse, sürücüler ayarlanır. Kaba ve ince yakıt filtrelerindeki tortu, gerekirse süzülür, gerekirse kaba yakıt filtresinin kapağı yıkanır, ardından motor çalıştırılır ve hava ceplerinin çıkması için 3.4 dakika çalışmasına izin verilir.

TO-2'de, yakıt besleme kontrol mekanizmasının çalışmasının servis verilebilirliği ve eksiksizliği kontrol edilir (pedala tamamen basılıyken, enjeksiyon pompası rayı kontrol kolu sınırlayıcı cıvataya dayanmalıdır). İnce yakıt filtrelerinin filtre elemanları değiştirilir, kaba yakıt filtresi yıkanır, hava filtresinin ikinci aşamasının kağıt filtre elemanı temizlenir. Yakıt enjeksiyonu avans debriyajı G ve enjeksiyon pompasındaki yağı değiştirin.

CO ile, TO-2'nin çalışmasına ek olarak, memeler çıkarılır ve sehpa üzerinde iğne kaldırma basıncı ayarlanır, yakıt enjeksiyon ilerleme açısı kontrol edilir ve gerekirse bir momentoskop kullanılarak ayarlanır. Her 2 yılda bir, yüksek basınçlı yakıt pompası çıkarılır, performansı stantta kontrol edilir ve gerekirse ayarlanır. Kış çalışmasına hazırlık olarak yakıt depoları yıkanır.

Yakıt depoları çelik 08'den yapılmıştır. Yakıt depolarının ana kusurları delikler veya duvarların korozyonu, doldurma borusunun kaynak yerinde kaynağın tahribatı, duvarların ve doldurma borusunun oyukları, bağlantının ihlalidir. duvarlı bölmelerin, kaynak ve lehimleme yerlerinde sızıntı, dişin zarar görmesi.

Toplam delik alanı ve 600 cm2'den fazla korozyon hasarı ile yakıt deposu reddedilir. Daha küçük bir hasar alanı ile, tank yama ile onarılır, ardından yüksek sıcaklıkta lehim ile kaynak veya lehimleme yapılır. Tankları kaynakla tamir ederken, yakıt buharları tamamen çıkana kadar 3 saat boyunca buharlaştırılmalıdır.

Tankın duvarlarındaki küçük ezikler edit edilerek giderilir. Bunu yapmak için, diğer ucunda bir halka bulunan dişin merkezine çelik bir çubuk kaynak yapılır. Halkanın içinden bir kol geçirilir ve diş onunla düzeltilir. Daha sonra çubuk kesilir ve kaynak yeri temizlenir. Tankın karşı duvarında belirgin oyuklar ile, oluğa karşı üç taraftan dikdörtgen bir pencere kesilir ve oyuk kısım, alet için kusura erişim sağlamak için bükülür. Daha sonra oluşturulan pencereye bir mandrel yerleştirilir ve diş bir çekiçle düzeltilir, ardından metal tekrar yerine katlanır ve çevrenin etrafına üç taraftan kaynak yapılır.

Bölmelerin duvarlarla bağlantısının ihlali, 2 mm çapında Sv-08 veya Sv-08GS teli ile sürekli bir dikişle kaynaklanır. Küçük çatlaklar ve sızıntı, düşük sıcaklıkta lehimle lehimlenerek ortadan kaldırılır. Önemli çatlaklar, yüksek sıcaklıkta lehimle lehimlenerek ve bazı durumlarda 0,5 kalınlığında çelik sacdan onarım plakaları ayarlanarak ortadan kaldırılır. 1 mm, üst üste binen hasar 10, 15 mm. Pedler, çevre çevresinde sürekli bir dikiş ile 2 mm çapında Sv-08 veya Sv-08GS teli ile kaynaklanır. Onarımdan sonra, kaynaklar sıçramalardan ve kireçten temizlenir ve tanklar, 0,3 basınçta bir su banyosunda basınç testi ile sızdırmazlık açısından test edilir. 5 dakika boyunca 0.35 kgf / cm2.

Düşük basınçlı yakıt hatları, bakır veya pirinç borulardan veya korozyon önleyici kaplamalı çelik borulardan yapılmıştır. Yüksek basınçlı boru hatları kalın duvarlı çelik borulardan yapılmıştır.

Yakıt hatlarının teknik durumu, kapasiteleri ile karakterize edilir.Ana boru hattı kusurları: duvarlarda ezikler, çatlaklar, kırıklar veya aşınma, meme ucunun bulunduğu yerde boruların alevlenen uçlarında hasar. Onarımdan önce, boru hatları dizel yakıt veya sıcak bir kostik soda çözeltisi ile yıkanır ve basınçlı hava ile üflenir.

Derinliği 3 mm'den fazla çatlak ve oyuk, 2 mm derinliğe kadar aşınma, 30 mm'den az bükülme yarıçapı ve buruşuk konik uçlu yakıt hatları değiştirilmeli veya onarılmalıdır. Birden fazla diş sıyırma özelliğine sahip rakor somunları; anahtar teslimi yüzlerin çökmesinin yanı sıra, reddedilmeye tabidir.

Boru hatlarındaki ezikler, düzenleme (topu çalıştırma) ile ortadan kaldırılır. Çatlaklar veya kırıkların yanı sıra boruların aşınması durumunda, kusurlu alanlar ya L63 pirinç ile kaynaklanır, ardından sıyrılır veya kesilir ve daha sonra bağlantı boruları ve yüksek basınçlı yakıt kullanılarak düşük basınçlı yakıt hatları ile bağlanır. alın kaynağı ile çizgiler. Aynı zamanda boru hattının uzunluğu azaldıysa, ek bir boru parçası eklenir.

Düşük basınçlı yakıt hatlarının aşınmış bağlantı yüzeyleri, PT-265.10B genişletme aleti kullanılarak onarılır (Şekil 24). Bunu yapmak için, borunun aşınmış bir yüzeye sahip kusurlu ucu kesilir, boru tavlanır, üzerine somunlu bir nipel konur, boru 4, çapına karşılık gelen sıkıştırma cihazının 2 deliğine sokulur, borunun ucu deliğin üst kenarından yaklaşık 2,3 mm dışarı çıkacak ve boruyu sıkıştıracak şekilde. Tüplerin alevlenmesi, vurucu 1 üzerindeki çekicin hafif darbeleriyle gerçekleştirilir.

Pirinç. 24. Düşük basınçlı boru hatlarını genişletmek için PT-265.10B cihazı: 1 kafa; 2 sıkma cihazı; 3-mengene; 4 tüp

Sızdırmazlık konisini yüksek basınçlı yakıt hatlarına yerleştirmek için PT-265.00A aleti kullanılır (Şekil 25). Sızdırmazlık konisini indirmeden önce, yakıt hattının arızalı ucu kesilir ve 15 mm uzunluğunda bükülür. Yakıt hattına bir rakor somunu koyarak, kraker ve bir halka takın. Krakerli yakıt hattı sıkıştırma manşonuna 4 monte edilirken, zımbanın ucu baskı halkasına dayanmalı ve yakıt hattı zımbaya 2 dayanmalıdır. Cihaz pres üzerine kurulur ve koni kafası bozulur. İniş sonunda yakıt hattının iç kanalı uygun çapta bir matkapla 20 mm derinliğe kadar delinir ve krutonların ayrıldığı yerde yakıt hattının dış yüzeyindeki çapaklar alınır. . Yakıt hattı dizel yakıt ile yıkanır ve basınçlı hava ile üflenir. Rakor somunlarına koruyucu tapalar vidalanmıştır.

Onarılan yakıt hatlarının sızdırmazlığı, yüksek basınçlı boru hatları ve yakıt pompasının kontrol bölümü ve bir referans nozulu olan bir stand üzerine dökülerek verim açısından kontrol edilir. Aynı zamanda 1,2 dakika boyunca yakıt hattından geçen yakıt miktarı ölçülür. Elde edilen değerlerin sonuçlarına göre, yakıt hatları iş hacmine göre gruplara ayrılır. Bir setin yakıt hatlarının verimindeki fark, sete dahil edilen yakıt hatlarının ortalama veriminin %0,5'ini geçmemelidir.

Arkadaşlar soru şimdi!!

Aşağıdaki üçüncü tüp nedir, benzin buharı mı?

yüklediğim serviste, bir yıl sürdüm, şimdi orada da bir çatlak var, onarım da yapacağım))

Bir aptalla binersen ne olur? (güç kaybı veya başka bir şey, motorun düzensiz çalışması.)

Merhaba, yakıt borusu kaçağım var (ya da her neyse).

Foruma baktım, tamir edilmesine karar verildi (yeni tüplerin fiyatı 7.500'den - bir set)

1. Biz al. 2101-06'dan tüpler = çıkış fiyatı 135r

bizimki gibi çap 8mm

2. Bir yakıt hortumu alıyoruz, iç çapı da 8mm = 60r

Olan bu, hortum biraz şişiyor.. Bu pek iyi değil!!

Güçlendirilmiş bir yakıt hortumu ile değiştirilmesine karar verildi = yaklaşık 500 rubleye mal oldu (henüz değişmedi)

2101'den gelen tüpün çok daha güçlü olduğunu, duvar kalınlığının yaklaşık 1 mm olduğunu belirtmek isterim! VAG'da yaklaşık 0,3 mm, tek seferde bükülür ve kırılır, bizimkini böyle bükemezsiniz !!

Belki tavsiyem birileri için yararlıdır - yalnızca güçlendirilmiş bir hortumda onarın.

Fotoğrafta duvarların kalınlığının yaklaşık 3 mm olması ve yine de hafifçe şişmesi.

Seçenek 2 (neredeyse nihai)

Sanki fabrikadan çıkmış

Şimdi hiçbir şey patlamıyor!!

Tüpleri neredeyse uç uca yaptım, hortumun içinde birbirine yaklaştırdım ve hafifçe 0,5 cm ayırdım.

Hortum GOST 10362-76 (hortumun içi naylon liflerle ve ayrıca VAGovsky'de güçlendirilmiştir)

8×15 0.98Mpa

9.8 bar (rezerv çok büyük))

Seçenek 3 (son)

3 adet fabrika kelepçesi sipariş edildi (takarsanız çıkarırsınız)) numaralar N 907 683 01

şimdi ayakta olanlar değiştirilecek (LIGHTHOUSE, IMHO kalitesi !!)

Otomobillerin içten yanmalı motorlarının yakıt sisteminin yüksek basınçlı yakıt hatlarının onarımı

başlık: Teknik bilim

Yayın tarihi: 30.03.2015 2015-03-30

Makale görüntülendi: 1718 kez

Zakharov Yu. A., Golovin A. I. Otomobillerin içten yanmalı motorlarının yakıt sisteminin yüksek basınçlı yakıt hatlarının onarımı // Genç bilim adamı. - 2015. - No. 7. — S. 129-131. — URL https://my.housecope.com/wp-content/uploads/ext/1223/archive/87/16859/ (18/10/2018 tarihinde erişildi).

Mobil ekipmanın yakıt verimliliğini ve teknik olarak hazır olmasını sağlamak, araba, otobüs, özel ekipman, traktör vb. kullanan evlerin ana görevleridir. Yakıt tüketim kalemlerinden biri de mobil araçların yakıt ikmali, bakım ve işletimi sırasında dökülmelerin varlığıdır. Yakıt sızıntısının miktarı, büyük ölçüde, makinenin yakıt sisteminin yakıt hatlarının, özellikle de yüksek basınçlı yakıt hatlarının teknik durumundan etkilenir. Makale, yüksek basınçlı yakıt hatlarının ana kusurlarını ve bunların giderilmesi için yöntemleri ele almaktadır.

Anahtar Kelimeler: dökülme, yakıt, yakıt hattı, onarım, yakıt tüketimi, yakıt sistemi, restorasyon, yakıt ekipmanı.

Araç filosunun işletilmesi sırasında yakıt ekonomisi her zaman ticari kuruluşlar için acil bir görev olmuştur ve olmuştur. Çalışan ekipmanın yıllık yakıt tüketimini azaltmak, yalnızca işletme maliyetlerinin miktarı üzerinde değil, aynı zamanda çevrenin ekolojik durumu üzerinde de olumlu bir etkiye sahiptir.

Yakıtın eksik ve düzensiz yanması hava kirliliğinin ana nedenidir. İçten yanmalı motorlara sahip arabaların ve diğer mobil ekipmanların egzoz gazları, yaklaşık 160'ı hidrokarbon türevleri olan ve yakıtın eksik yanması ile yakından ilgili olan 170'den fazla zararlı madde içerir [1].

Ek olarak, mobil araçların yakıt ikmali ve çalışması sırasında çevre, sözde yakıt "dökülmelerinden" zarar görür. Dökülmeler, bir aracın toplam yıllık yakıt tüketiminin yüzde 15'ini oluşturabilir.

Yakıt sızıntılarının varlığının ana nedenleri, aracın yakıt sisteminin ve birbirine bağlı sistem ve mekanizmaların bakım ve onarımı sırasında işlemlerin dikkatsizce yapılması, yakıt sisteminin ünitelerinin ve tertibatlarının bağlantılarının sıkılığının ihlalidir. , yüksek ve düşük basınçlı boru hatlarında kusurların varlığı [1–2].

Genel yakıt tüketimi, makinenin ve sistemlerinin teknik durumundan, çalışma koşullarından, yakıt kalitesinden, çevreden ve sürücü niteliklerinden etkilenir.

Bir arabanın yakıt sistemi, içten yanmalı motor silindirlerinin yanma odasına yakıtın zamanında beslenmesini sağlamak için tasarlanmıştır ve modern bir arabanın en önemli sistemlerinden biridir [1, 3-4]. Yakıt sistemi iki ana devre içerir - bir alçak basınç devresi ve bir yüksek basınç devresi. Devreler arasındaki fark, yakıtın içinden aktığı basınçtır.

Mobil araçların yakıt ekipmanının ana arızalarından biri, yüksek basınçlı boru hatlarının uçlarının çalışma yüzeylerinin aşınması ve sonuç olarak, sızıntı şeklinde aşırı yakıt tüketimine yol açan sızdırmazlığın ihlalidir [1 , 5].

Ek olarak, yakıt sistemi devrelerinin sızdırmazlığının ihlali, yanma odalarına yakıt enjeksiyonunun verimliliğinde bir azalmaya ve motorun ve bir bütün olarak makinenin verimliliğinde genel bir düşüşe yol açar.Yani, güç kaynağı sistemindeki yakıt sızıntıları, tüketimdeki artışın yanı sıra motorun normal çalışmasının ihlaline yol açar [1–3].

Dizel motorlar, kısa bir yakıt hattı, bir ara bağlantı parçası ve uzun bir yakıt hattı içeren bölünmüş yüksek basınçlı yakıt hatları kullanır. Yakıt sisteminin güvenilir şekilde çalışmasını sağlamak için yakıt hatları kelepçeler kullanılarak brakete bağlanır. Ayrıca yüksek basınçlı yakıt pompasının çıkışındaki yakıt hatları ayrıca alüminyum şeritlerle birbirine sabitlenmiştir.

Yüksek basınçlı yakıt hatlarındaki tipik kusurlar şunları içerir:

– sızdırmazlık konisinin deformasyonu;

- boru hatlarının uçlarında iç çapın azaltılması;

- izin verilenden daha düşük bir eğrilik yarıçapına sahip kıvrımlar;

- boruların uçlarının tekrarlanan nozulları ile boru hatlarının uzunluğunun azaltılması;

- boruların dış yüzeyinde yerel aşınma ve oyuklar;

– somun ve bağlantı elemanlarında hasar.

Bu tür kusurların varlığı, güçte bir azalma ve yakıt tüketiminde bir artış olduğu için yakıt sisteminin normal işleyişinde bir bozulmaya yol açar.

Bu kusurların çoğu görsel olarak tespit edilir - dış muayene.

Sızdırmazlık konisinin yüzeyinin deformasyonu (sıkışması), yakıt sistemi devresinin sızdırmazlığının kaybolmasına, dökülmelerin ortaya çıkmasına, yakıt beslemesinin verimliliğinde bir azalmaya vb.

Boru hattının uçlarının iç çapındaki azalma, normal bir gösterge veya yakıt hattının ucundan 20–25 mm derinliğe yerleştirilen 1,7 mm çapında kalibre edilmiş bir tel ile kontrol edilir. Yakıt hattının iç çapının küçültülmesi, hidrolik direncinde bir artışa ve bunun sonucunda ortaya çıkan tüm sonuçlara yol açar.

Küçük eğrilik yarıçaplarına sahip bükülmeler ve ayrıca boru hatlarının dış deformasyonu, boru hatlarından yakıt akışına ek hidrolik direnç oluşturur, bu da sistem verimliliğinde bir azalmaya, yakıt pompasında aşırı yüke ve motor çalışmasının genel dengesizleşmesine yol açar.

Onarım işlemleri veya başka nedenlerle uzunluğun azaltılması, yakıt sistemi boru hatlarında aşırı çekme gerilmelerine neden olabilir, bu da çatlaklara, kopmalara, bükülmelere vb. yol açarak sistem sızdırmazlığının kaybolmasına neden olur.

Somun ve bağlantı parçalarının zarar görmesi ayrıca sızdırmazlık kaybına ve güçte, verimlilikte vb. azalma şeklinde ilgili sonuçların ortaya çıkmasına neden olur.

Yüksek basınçlı yakıt hatları, plastik deformasyonla (indirme) veya ucun tamamen değiştirilmesiyle eski haline getirilir. Üzülmeyi gerçekleştirmek için, kusurlu uçlu bir yakıt hattı, malzemenin mukavemetini azaltmak ve plastik hale getirmek için 700 ... 800 ° C sıcaklıkta yüksek sıcaklıkta tavlamaya tabi tutulur. Daha sonra uç kesilir ve borunun ucundaki çapak bir eğe veya aşındırıcı aletle alınır. Gövde, hidrolik veya mekanik presler kullanılarak özel stantlara veya cihazlara dikilir.

Koni ucunu tamamen değiştirmek için yakıt hattı borusunun ucu hasarlı olan ucu kesilir ve ortaya çıkan uçtaki çapaklar giderilir. Daha sonra, yakıt hattının kesik ucuna prefabrike yeni bir uç kaynak yapılır. Çoğu durumda, gaz kaynağı kullanılır, bağlanacak boruların uçları, kesimin düzgünlüğüne ve boru hattının iç çapının temizliğine özellikle dikkat edilerek dosyalanır. Kaynaktan önce boru hattına basınçlı hava üflenmelidir. Restorasyondan sonra, uygun çapta bir mastar veya top kullanarak kaynak sahasındaki iç çapı kontrol edin.

Bu şekilde onarılan bir dizi yüksek basınçlı yakıt hattı akış kapasitesi (hidrolik direnç) açısından test edilmelidir.

Gaz kaynaklı veya yeni üretilmiş yakıt hatları, dayanıklılık açısından test edilmeli ve maksimum yakıt enjeksiyon basıncının %50'sini aşan bir yakıt basıncına dayanmalıdır.

Yüksek basınçlı yakıt hatlarının verimi, yakıt ekipmanını test etmek için duvarda belirlenir. Bunu yapmak için, test edilen yakıt hatları sırayla çalışan yakıt pompasının aynı bölümüne bağlanır. Yakıt, pompa rayı bir konumda sabitlenmiş olarak aynı zaman aralıklarında, aynı mil hızında toplanmalıdır. Bir setin yakıt hatlarının kapasite sapması %5'i geçmemelidir.

Derinliği 3 milimetreden fazla olan çatlak ve oyuklar, 2 milimetre derinliğe kadar aşınmalar (tutuklar), 30 milimetreden daha az bükülme yarıçapı veya deforme olmuş bir koni ucu olan yakıt hatları değiştirilmeli veya onarılmalıdır.

Vida dişi hasarlı (bir turdan fazla) başlı somunlar ve anahtar teslimi şapkalar atılmalı ve değiştirilmelidir.

Boru hatlarındaki ezikler, düzenleme (belirli bir çapta bir bilye çalıştırarak) ile ortadan kaldırılır. Çatlakların veya kırıkların yanı sıra boruların aşınması durumunda, kusurlu alanlar ya pirinçle kaynaklanır, ardından sıyrılır veya kesilir, ardından düşük basınçlı yakıt hatlarının bağlantısı - bağlantı boruları kullanılarak ve yüksek- basınç - alın kaynağı. Aynı zamanda boru hattının uzunluğu azaldıysa, ek bir boru parçası eklenir.

Motora takmadan önce, tüm yakıt boruları iyice yıkanmalı ve basınçlı hava ile iyice üflenmeli ve ayrıca sızıntıları tespit etmek için basınç altında bastırılmalıdır.

Dolayısıyla mobil araçların işletimi ve bakımı sırasında aşırı yakıt tüketimi, motorun yakıt tüketimi ve yakıt sisteminin yakıt hatlarındaki arızaların varlığından kaynaklanan döküntülerin toplamıdır.

Mevcut restorasyon ve onarım yöntemleri, içten yanmalı motorların ve sistemlerinin çalışmasının ana teknik ve ekonomik göstergelerini korurken yakıt hatlarının verimliliğini geri kazanmayı mümkün kılar.

1. Zakharov, Yu. A. Arabaların dizel içten yanmalı motorlarının enjektörlerinin teşhisi, testi ve testi için kullanılan ekipmanın analizi [Metin] / Yu. A. Zakharov, E. A. Kulkov // Genç bilim adamı. - 2015. - No. 2. - S. 154–157.

2. Zakharov, Yu. A. Dizel enjektörlerin kontrolü, teşhisi ve testi [Metin] / Yu. A. Zakharov, E. G. Rylyakin // Transport. Ekonomi. Sosyal alan. (Gerçek sorunlar ve çözümleri): Uluslararası Bilimsel ve Pratik Konferans / MNIC PGSKhA makalelerinin toplanması. — Penza: RIO PGSKhA, 2014, s. 43–47.

Dizel güç kaynağı sisteminde yüksek basınçlı yakıt pompası. Cihazın çalışmasındaki ihlaller, dış tezahürleri. Pompayı kendi başıma nasıl onarabilirim, eylem sırası. Özel hizmetlerin yardımına başvurmak için ipuçları.

Herhangi bir dizel motorun er ya da geç yüksek basınçlı yakıt pompasının onarılması gerekebilir. Tıpkı insan kalbinin yaşla birlikte "atlamaya" başlaması gibi, bu aygıt da yaşa bağlı değişikliklere tabidir. Parçaların doğal aşınması ile birlikte düşük kaliteli yakıtla yakıt ikmali yapmak da etkiler. Dizel üniteler bu konuda benzinli motorlara göre daha hassastır.

Önerilen makale, yakıt pompasında sorun olması durumunda dizel araç sahiplerine yardımcı olacaktır. Ayrıca, bu düğümü kendi ellerinizle nasıl onaracağınız konusunda ipuçları sağlar.

Yüksek basınçlı yakıt pompası (TNVD), başta dizel motorlar olmak üzere içten yanmalı motorlar (ICE'ler) için güç kaynağı sisteminin bağımsız bir birimidir. Bu cihaz enjeksiyonlu benzinli motorlarda da kullanılsa da ilk olarak dizel motorda kullanılmıştır.

Ana işlevi, yakıtın silindir boşluğuna güvenilir şekilde enjeksiyonunu sağlamak için basınç hattı ile sıkıştırma odası arasında bir basınç farkı yaratmaktır. Ama bu yeterli değil.

Pompa ayrıca çalışan nozullara yakıt besleme sırasını da ayarlar, yani bir dağıtım işlevi görür. Ayrıca, sürüş moduna (krank mili hızı) ve diğer bazı faktörlere bağlı olarak besleme miktarını düzenler: motor sıcaklığı, klimanın açılması ve kapatılması.

Son olarak, karbüratörlü motorlarda ateşleme zamanlamasının ayarlanması gibi, dizel motorda da enjeksiyon pompası enjeksiyon zamanlamasını otomatik olarak ayarlar.

Üç ana tip pompa vardır: hat içi, port enjeksiyon ve ana hat. Cihazları ayrı bir makalede ele alınmaktadır. Burada sadece yakın zamana kadar dizel kamyonlarda, traktörlerde ve özel karayolu nakliye ekipmanlarında sıralı pompaların kullanıldığını belirtmekte fayda var.

Dağıtım cihazları tüm dizel binek araçlara ve bazı kamyonlara kurulur. Bagaj, modern Common Rail yakıt sistemlerinde kullanılır. Bu tür pompaların yakıt dağıtma işlevi yoktur, bu görev, programa göre çalışma memelerine komut veren elektronik motor kontrol ünitesi (ECU) tarafından gerçekleştirilir.

Yakıt pompası arızasının belirtileri nelerdir? Yazının başında da bahsedildiği gibi yüksek basınçlı akaryakıt pompalarının verim kaybının başlıca nedenleri sürtünme yüzeylerinin aşınması ve yakıt kalitesinin düşük olmasıdır. Burada dizel yakıtın kalitesinin düşük olmasının aynı zamanda yakıta su girmesi anlamına gelmesi gerektiği açıklığa kavuşturulabilir. Aşağıdakiler, arızalı bir yakıt pompasının harici belirtileridir:

- Motoru çalıştırmak zordur - büyük olasılıkla, piston çifti (veya buhar) aşınmıştır ve pompa gerekli basıncı geliştirmemiştir. Basit bir şekilde kontrol edildi. Enjeksiyon pompasına bir bez koymak, üzerine soğuk su dökmek ve birkaç dakika beklemek gerekir. Sonra tekrar deneyin. Motor çalışırsa, nedeni gerçekten aşınma ve yıpranmadır. Soğutulduğunda arayüzdeki boşluklar azalır ve yakıtın viskozitesi artar, bunun sonucunda pompa gerekli basıncı sağlar.

- Güç kaybı. Artan boşluklar nedeniyle enjeksiyon basıncı düşer ve tüm modlu hız kontrolörünün çalışması bozulur.

- Motorun aşırı ısınması. Sebepler, otomatik enjeksiyon avansının yanlış çalışması olabilir. Bu durumda, enjeksiyon pompasının onarımını "sonraya" ertelemek mümkün değildir.

- Güç ünitesinin büyüyen "iştahı". Yakıt sızıntıları, piston arayüzlerinin aşınması, yanlış enjeksiyon zamanlaması neden olur.

- Çok erken enjeksiyon süresinin ve farklı silindirlere eşit olmayan dizel yakıt beslemesinin sonucu olabilecek motorun sert çalışması. Doğru, ikincisi dağıtım enjeksiyon pompalarında pratik olarak imkansızdır, bu nedenle büyük olasılıkla mesele enjektörlerdedir.

- Egzoz borusundan siyah egzoz. Nedeni çok geç yakıt enjeksiyon açısı olabilir.

Yukarıda listelenen belirtiler mevcutsa, yakıt süper şarj cihazını tamir etmeyi düşünmek gerekir. Aşağıda, dağıtım tipindeki eksenel enjeksiyon pompasının bazı arızalarının kendi ellerinizle nasıl düzeltileceğini ele alıyoruz.

Bu işi üstlenmeden önce, onarılmakta olan ünitenin yapısını incelemeli, hangi araçlara ihtiyaç duyabileceğinizi öğrenmelisiniz, çünkü bazı durumlarda örneğin bir çektirme gibi özel ekipman olmadan yapamazsınız.

Ayrıca demontajın her aşamasını kayıt altına almak için bir kamera hazırlamalısınız. Aksi takdirde, bunların veya bu ayrıntıların nerede bulunduğunu unutabilirsiniz. Demontaj için uygun bir masa hazırlamak ve üzerini temiz bir bez veya en az bir beyaz kağıt ile örtmek gerekir. Zeminde enkaz olmamalıdır, aksi takdirde yanlışlıkla düşen parça bulunamayabilir.

Peki, özel nitelikleri olmayan bir sürücü kendi başına ne yapabilir?

- pompa gövdesinden yakıt sızıntısını ortadan kaldırın;

- solenoid valfın çalışmasını kontrol edin;

- piston yakıt besleme mekanizmasını kontrol edin;

- otomatik hız kontrol cihazını kontrol edin;

- filtre ağlarını temizleyin;

- cihaz tarafından geliştirilen basıncı kontrol edin;

- enjeksiyon ilerlemesini ayarlayın.

Aşağıda, yüksek basınçlı yakıt pompalarının kendi kendine onarımı için işlem sırası açıklanmaktadır. Motor çalışırken, gaz pedalını yakıt beslemesini düzenleyen kola bağlayan çubuğu ayırın. Ardından, geri dönüş yayını germeye çalışarak kolu radyal yönde manuel olarak sallayın.

Dairesel boşluktan dizel yakıt sızıntısı yoksa, conta aşınmaz. Aksi takdirde, eşleştirmenin yenilenmesi gerekir.

Pompa motordan henüz sökülmemişken yakıt kesme solenoid valfinin çalıştığından emin olun. Anahtar çevrildiğinde motor çalışır ve durursa, valf iyidir. Sürüş sırasında bu bileşenin arızalandığı bir durumda yapılması gerekenler aşağıda açıklanacaktır.

Şimdi pompayı sökmeye devam ediyor. Yakıt hatlarını ve elektrik beslemesini üniteden ayırmadan önce, gövdesini ve bağlantılarını dizel yakıta batırılmış bir bezle silin ve ardından yakıt sistemine kir girmesini önlemek için kurulayın. Çıkarılan pompayı tekrar durulayın, ardından kapağı çıkarın ve içindeki yakıtı boşaltın.

Her şeyden önce, yakıt besleme ayar tahrikini sökmeniz ve contaları incelemeniz ve eşleşen parçaların aşınma derecesini değerlendirmeniz gerekir. O-ringler değiştirilmelidir. Bunun için tamir edilen cihaz için bir tamir takımı satın almak gerekir.

Aşınmış parçalara gelince, onları eski haline getirmenin iki yolu vardır: aşınmış aksı krom kaplama ile eski haline getirmek veya bir onarım bronz burçunu gövdeye çevirerek takın. Bundan önce vücudun sıkılması gerekecek.

Ardından, piston süper şarj cihazının sökülmesine ve revizyonuna geçin. Pompanın dağıtım kafası mahfazadan ayrılır, ardından iç kısımların dışarı taşmaması için kasnak aşağı gelecek şekilde yerleştirilir. Kamları, tahrik dişlisini ve santrifüj regülatör kavramasını çıkarmadan önce, bu parçaların hareket sırasında yapışıp yapışmadığını kontrol etmeniz ve ardından parmaklarınızla dikkatlice destekleyerek muhafazadan çıkarmanız gerekir.

Kam kavramasının silindirlerini, rondelalarını, akslarını bir işaretleyici ile işaretlemeniz önerilir, çünkü tüm eşleşen yüzeyler zaten birbirine alışmıştır ve montajdan sonra kalmaları daha iyi olur. Sökmeden sonra, parçaları talaş veya aşınma açısından dikkatlice incelemeniz gerekir. Çok aşınmış parçalar yenileri ile değiştirilmelidir.

Piston çiftinin aşınma derecesi sadece yaklaşık olarak tahmin edilebilir. Pompa monte edildikten sonra çalışma basıncı ölçülerek hassas arayüzün performansı kontrol edilir. Son olarak, tüm filtre elemanlarını (ızgaraları) basınçlı hava ile üflemeniz gerekir, ardından pompayı ters sırayla monte edebilirsiniz.

Ünite monte edildiğinde, tahrik milini manuel olarak çevirerek dizel yakıtla doldurmanız gerekir, ardından yerine monte edebilir ve kontrol sisteminin yakıt hatlarını, hortumlarını ve elektrik kablolarını bağlayabilirsiniz.

Motor çalıştırıldıktan sonra, düşük basınçlı kanatlı pompanın boşluğundaki basınca bağlı olarak yakıt enjeksiyon avans otomatik makinesinin doğru çalıştığından emin olmalısınız. Bu ünitenin kendi rölanti hızı kontrolörü vardır. Gerekirse, ayar vidasını çevirerek veya gevşeterek bu parametreyi ayarlayın.

Bu prosedürü gerçekleştirmeden önce, aşırı durumlarda orijinal ayarına dönmek için kontra somundan çıkan dişlerin sayısını sayarak vidanın konumunu hatırlamanız önerilir. Motor kılavuzu, rölantide gerekli devir sayısını gösterir. Genellikle dizeli manuel şanzımanla ve 850'ye kadar - tabancalı bir motorda ısıttıktan sonra 750'ye başladıktan sonra 1100 rpm'den düşerler.

Son olarak, piston çiftinin durumunun dolaylı bir kontrolü olan basınç hattındaki basınç kontrol edilir. Bunun için 350 bar'a kadar bir manometreye, pompaya bağlamak için bir bağlantı hortumuna ve bir boşaltma valfi içeren bir adaptöre ihtiyacınız olacak.

Bir ölçüm cihazı olarak bir TAD-01A manometre veya daha eski bir KI-4802 uygundur. Adaptör satışta değilse, kendiniz yapmanız gerekecektir.

Tabii ki, bağlantı dişinin boyutlarını ve bağlantı hortumunun vidalanmasının planlandığı yeri hesaba katmak gerekir. Ölçüm için cihaz, dağıtım bloğunun merkezi deliğine veya basınç bağlantılarından birine bağlanır.

Basınç göstergesini enjeksiyon pompasına taktıktan sonra, marş motorunu kullanarak pompa milini çevirin ve komparatör göstergesinin okumasını kaydedin. Cihaz 250'den fazla atmosfer gösteriyorsa bu normaldir (motor çalışırken basınç daha yüksek olacaktır).

Yukarıda söz verildiği gibi, yakıt kesme solenoid valfı arızalanırsa ne yapılacağı hakkında birkaç söz. Bu durumda motor aniden duracaktır. Doğru, bunun birkaç nedeni olabilir. Solenoid valf arızalı versiyonunu atmak için, normal modda her zaman açık olduğundan işletim dışı bırakılmalıdır.

Bunu yapmak için, besleme kablosunu çıkarmanız, zeminden izole etmeniz, ardından valfi sökmeniz, yaylı ucu ondan çıkarmanız ve cihazı geri takmanız gerekir. Motor hala çalışmıyorsa, bunun başka bir şey olduğu açıktır. Motor çalışırsa, valfte bir arıza aramanız gerekir.

Bunu yoldan yapmak için önce eve gitmelisiniz. Doğru, o zaman motoru kabaca kapatmanız gerekecek, ancak basitçe: arabayı el frenine koyun, artan vitesi açın ve debriyaj pedalını bırakın.

Ve sonra tamir etmeye başlayın. İlk önce elektromıknatıs sargısının yanmış olup olmadığını kontrol etmelisiniz. Bunu yapmak için, valfi bir parça servis edilebilir tel kullanarak akünün artısına bağlayın, ardından motoru çalıştırmaya çalışın. Başlarsa, sargı yandı. Aksi takdirde, besleme kablosunda voltaj kaçağı olan bir yer arayın.

Enjeksiyon pompasını kendi başlarına tamir etme arzusu veya kabiliyeti olmayanlar, özel bir yakıt ekipmanı tamir istasyonuna başvurmalıdır. Belirli bir markanın araçlarının bakım ve onarımını yapan bayilikler olmasına rağmen, pahalı teşhis ekipmanı gerektirdiğinden genellikle yakıt ekipmanı ile ilgilenmezler.

Yüksek basınçlı yakıt pompalarının teşhisi ve ayarlanması için ana stand, Bosch EPS-815'tir. Üretici tarafından bu pompa için ayarlanan çeşitli parametreleri kontrol eder. Örneğin: başlangıç yakıt beslemesi, çeşitli modlarda hacimsel besleme, çıkış basıncı ve diğerleri.

Bir hizmet seçerken, güvenilirliğini göz önünde bulundurmalısınız. Bunun için öncelikle hizmet verdiğiniz müşterilerin fikirlerini sorabileceğiniz görüşmeye gelmelisiniz. Bu gibi durumlarda, seçilen hizmetin geçmişine dikkat edin. Kural olarak, hizmet sektöründe bir yıldan fazla olmayan vicdansız firmalar mevcuttur.

Dizel motorların yüksek basınçlı yakıt pompasının zayıf halkası, yakıt sistemine su girmesine karşı hassasiyetleridir. Yabancı arabalar, suyun ana düşman olduğu buna özellikle duyarlıdır. Kışın bu tehlikeyi azaltmak için, kondensat oluşumunu en aza indirmek için depodaki yakıt seviyesini mümkün olduğunca yüksek tutun.

Dizel motorun enjeksiyon sisteminin temel yapısal birimi, yüksek basınçlı yakıt pompasıdır (TNFP).

Yüksek basınçlı yakıt pompası, belirli bir anda ve belirli bir basınç altında dizel silindirlere hassas bir şekilde ölçülen hacimlerde otomotiv yakıtı besleme görevini yerine getirir.

Başka bir deyişle, bu cihaz, yakıt sistemi boyunca yakıtın doğru dolaşımından sorumludur.

Yakıt besleme seçeneğine göre, dizel motorların yüksek basınçlı pompaları, akü enjeksiyonlu ve doğrudan etkili ünitelere ayrılmıştır. İkinci durumda, enjeksiyon ve enjeksiyon işlemleri aynı anda gerçekleşir ve pistonun hareketi ile gerekli yakıt püskürtme basıncı sağlanır.

Enjeksiyon pompasının ana elemanı bir piston çiftidir. Çalışma silindirine mümkün olduğunca yakın oturan, çapı küçük (kural olarak, cihazın çapı uzunluğundan birkaç kat daha küçüktür) uzun bir pistondur. Aralarındaki boşluk (hassas çiftleşme denir) hiçbir zaman 1-3 mikronu geçmez. Çalışma silindiri, içinden yakıtın beslendiği giriş valfleri (iki veya bir) içerir. Daha sonra bir piston ile egzoz valfinden dışarı itilir.

Yapısal olarak, pompalar üç tipe ayrılır:

- dağıtım: içine yakıtı pompalayan ve mevcut silindirler arasında dağıtan 1 veya 2 piston monte edilmiştir;

- sıralı: ayrı bir piston çiftine sahiptir;

- bagaj: aküye yakıt pompalamaktan sorumludurlar.