Ayrıntılı olarak: my.housecope.com sitesi için gerçek bir ustadan kendin yap yakıt dağıtım musluğu onarımı.

Yakıt dağıtıcıları benzin istasyonlarında sorun giderme

Bakım personeli, hoparlörlerin olası arızalarından ve bunların nasıl giderileceğinden haberdar olmalıdır.

Arızalar iki gruba ayrılabilir:

• yönetmeliğin ihlali ile ilgili, anında ortadan kaldırılmış;

• aşınmaya bağlı, parça değiştirilerek ve tamir edilerek ortadan kaldırılır (bkz. Tablo 3.17).

Kolonun artan aşınması ile performansı düşer ve okumaların doğruluğu kabul edilebilir sınırların ötesine geçer. Tamir gerekli. Erken aşınma, aşağıdakilerin yokluğunda, yanlış çalıştırma nedeniyle oluşur: bakım, zamanında önleme ve planlı önleyici bakım. Parçalar, esas olarak malzemedeki yorulma olayları veya hatalı sökme ve montaj nedeniyle parçalara fiziksel darbeler nedeniyle meydana gelen arızalar sonucu arızalanabilir.

Yakıt dağıtıcısının olası arızaları ve bunları gidermenin yolları

Vanayı mekanik hasar açısından görsel olarak kontrol ederek düzenli olarak kontrol edin. Vakum kanalının (2) çıkışında çapak varlığına özellikle dikkat edilmelidir. Otomatik kapatmanın kontrolü, düşük kapasitede çalışan bir muslukta (kolun (9) 1/3 konumu) musluğu yakıta daldırılarak gerçekleştirilir. Vinç, çalışma sırasında yağlama gerektirmez.

Musluk açılmıyor: Pompa basıncı, popet valf yayının (6) kuvvetinin üstesinden gelemeyecek kadar düşük olabilir

Pompa basıncı artırılamıyorsa, valfi ayırın, filtre dönüşünü (8) çıkarın, kolu (9) açık konuma getirin ve popet valfi serbest bırakmak için gövdeye (7) basın.

| Video (oynatmak için tıklayın). |

Musluk otomatik olarak kapanmıyor: Vakum odasındaki vakum, musluğu otomatik olarak kapatmak için çok düşük.

Pompa çalışırken, musluktan maksimum yakıt akışına ulaşıldığını kontrol etmek için kola (9) tamamen basın. Vakum ağzının (2) hasarlı olmadığını, vakum odası kapağının (5) hasarlı olmadığını, diyaframın (4) arızalı olmadığını ve filtrenin (8) temiz olduğunu kontrol edin. Vakum odasındaki vakumdaki düşüşün nedenini ortadan kaldırın.

Musluk sürekli kapanıyor: Vakum kanalı (2) tıkalı.

Önce küresel vanadaki bilyenin (3) serbestçe hareket ettiğini kontrol edin. Bu, karakteristik ses ile musluğu sallayarak belirlenebilir. Vakum kanalını (2) temizlemek için basınçlı hava ile üflemek gerekir.

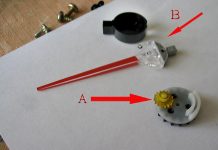

Jet, 2 - vakum kanalı, 3 - bilye, 4 - diyafram, 5 - vakum odası kapağı, 6 - popet valf yayı, 7 - gövde, 8 - filtre, 9 - kol.

Eklenme tarihi: 2015-01-19 ; görüntüleme: 16 ; Telif hakkı ihlali

Certus kolonunun onarımı, GOST R 52350.19-2007 (IEC 60079-19:2006) “Patlayıcı atmosferler” uyarınca kalifiye personel tarafından gerçekleştirilmelidir. Bölüm 19. Elektrikli ekipmanın onarımı, doğrulanması ve restorasyonu.

Proses borularında yabancı maddelerin bulunması gibi belirli çalışma koşullarında, pompa ünitesinin tasarımı ve çalıştırılması konusunda bilgili kalifiye teknisyenlerin yardımını gerektiren arızalar meydana gelebilir. Pompa ünitesinin tüm arızalarını listelemek mümkün olmadığından, aşağıda en yaygın sorunların, nedenlerinin ve çözümlerinin bir listesi bulunmaktadır.

SOLENOİD VALF HATALARI

- Elektromıknatıs bobinlerinin arızası - bobine voltaj uygulayın. Elektromıknatısın çekirdeğinin metalik tıklaması, bobinin sağlığına işaret eder;

- Helektromıknatısların düşük besleme gerilimi – Voltaj, valf bilgi plakasında belirtilenin %85'inden az olmamalıdır;

- Yanlış çalışma sıvısı basıncı – çalışma basıncını kontrol edin, valf bilgi plakasında belirtilen aralık içinde olmalıdır;

- sıvı sızıntısı – Vanayı sökün ve tüm parçaları temizleyin. Arızalı parçaları yedek parçalarla değiştirin.

BOŞALTMA VALF HATALARI

Musluk açılmıyor: Pompa basıncı, popet yay kuvvetinin üstesinden gelemeyecek kadar düşük olabilir (6)

Pompa basıncı artırılamıyorsa, musluğu ayırın, filtre dönüşünü (8) çıkarın, kolu (9) açık konuma getirin ve popet valfi serbest bırakmak için gövdeye (7) basın.

Musluk otomatik olarak kapanmıyor: Vakum odasındaki vakum, musluğu otomatik olarak kapatmak için çok düşük.

Pompa çalışırken, musluktan maksimum yakıt akışına ulaşıldığını kontrol etmek için kola (9) tamamen basın. Vakum ağzının (2) hasarlı olmadığını, vakum odası kapağının (5) hasarlı olmadığını ve filtrenin (8) temiz olduğunu kontrol edin. Vakum odasındaki vakumdaki düşüşün nedenini ortadan kaldırın.

Musluk sürekli kapanıyor: Vakum kanalı (2) tıkalı.

Önce küresel vanadaki bilyenin (3) serbestçe hareket ettiğini kontrol edin. Bu, karakteristik ses ile musluğu sallayarak belirlenebilir. Vakum kanalını (2) temizlemek için basınçlı hava ile üflemek gerekir.

Yapılan işin amacına ve niteliğine göre üç tip kolon onarımı vardır:

Bakım onarım aşınmış ve kırılmış parçaların kısmen sökülmesini, onarılmasını veya değiştirilmesini sağlar. Mevcut onarım ihtiyacı, önleyici bakım ve işletme sırasında belirlenir. Onarım işlemi sırasında gerekli ayar çalışmaları yapılır.

Orta onarım bir veya daha fazla birimin (montajın) yanı sıra mevcut onarım işlemlerine göre teknolojik olarak daha karmaşık işlemlerin performansına sahip temel parçaların değiştirilmesini veya restorasyonunu sağlar.

Mevcut ve orta onarımlar doğrudan kolonun kurulum yerinde gerçekleştirilir. Bu durumda, başarısız olan birimin (birimin) sökülmemesi, bunun yerine değişim fonundan yeni, onarılmış bir birim ile değiştirilmesi tavsiye edilir. Bu yöntemle onarım hızlandırılır ve arızalı ünite (ünite) atölyelerde daha uygun koşullarda onarılır.

elden geçirme tüm teknik parametreleri geri yüklemeyi amaçlar. Büyük bir revizyon sırasında kolon, tüm bileşenlerin tamamen sökülmesine ve onarılmasına veya yenilenmesine tabidir. Büyük onarımlar genellikle atölyelerde veya fabrikada yapılır.

Mevcut ve orta onarımlar genellikle benzin istasyonlarına hizmet veren mekanik kuvvetleri tarafından gerçekleştirilir. Bir tamircinin işyeri, yüksek kaliteli ve hızlı bakım ve onarım sağlamak için gerekli olan her şeyle donatılmalıdır. Mengeneli bir çilingir tezgahı, parça ve montajları depolamak için bir raf, bir dizi çilingir, montaj aletleri ve demirbaşlar, 10 ve 50 litre kapasiteli 2. kategorinin örnek ölçüm cihazları ile donatılmalıdır.

En net organizasyon ve en iyi onarım çalışması için genellikle aşağıdaki sıra izlenir:

Sökme sırasının oluşturulması;

ekipmanın bileşenlere ve parçalara ayrılması;

Parçaların aşınmasının niteliğinin ve kapsamının belirlenmesi, bunların reddedilmesi ve değiştirilecek parçaların belirlenmesi;

aşınmış parçaları restore etme yollarının seçimi;

bileşenlerin ve ekipmanların gerekli ayarlama ile montajı;

kontrol edin, ayarlayın ve kalibre edin.

Arızalar, ekipmanın ve bileşenlerinin harici bir denetimiyle, bu ekipman üzerinde çalışan kişilerle görüşülerek ve ayrıca dağıtıcının kontrol başlatmasıyla tespit edilir.

YAĞ DAĞITICILARI

3.3.1. CİHAZ VE EKİPMAN

Yağ dağıtıcılar için gereksinimler GOST 4.103 tarafından tanımlanmıştır: nominal yağ akışı, en az 3 m'lik bir emme yüksekliğinde, 2 m'ye kadar olan bir dağıtım valfi yüksekliğinde ve belirli bir mesafedeki ayrı dağıtıcı blokların konumunda sağlanmalıdır. 20 m'ye kadar; filtre inceliği 250 µm olmalıdır.

Sadece +8°C'den düşük olmayan bir sıcaklıkta çalışabildikleri için, ısıtmalı bir odaya pompa üniteli bir yağ dağıtıcı monte edilir.

Sütun şunlardan oluşur (Şekil 3.13):

· manşonlu dağıtım vinci.

YAĞ ÖLÇER - piston tipi, dört silindirli. Okların ve toplam sayacın göstergelerine göre dağıtılan yağ miktarını ölçmek ve kaydetmek için tasarlanmıştır. Büyük elin bir tam dönüşü için 1 litre ve küçük elin bir tam dönüşü için 10 litre yağ verilir. Düzenlemenin nihai sonuçları, maksimum ölçüm limiti 999,9 litre olan toplam silindir tipi sayaç tarafından gösterilir. Her dağıtımdan sonra eller manuel olarak sıfır konumuna ayarlanır.

POMPALAMA ÜNİTESİ, bir elektrik motoru tarafından tahrik edilen bir dişli pompa, bir hidrolik akümülatör, bir filtre, bir manometreli bir otomatik şalter, bir çek valf ve bir emniyet valfinden oluşur. Tüm ünite bir dökme demir plaka üzerine monte edilmiştir. Emme borusuna kaba ağ filtreli bir valf monte edilmiştir. Ana filtre, pompa tahliye hattına monte edilmiştir. Filtrenin sistemdeki yağı boşaltmak ve emme hattından havayı almak için bir tapası vardır.

Hidrolik akümülatör, pompa ünitesinin çalışması sırasında elektrik motorunu otomatik olarak kontrol etmeye yarayan bir piston tipi otomatik anahtara bir boru hattı ile bağlanır.

Manometre, akümülatördeki basıncı izlemek ve devre kesici ile emniyet valfini ayarlamak için tasarlanmıştır.

Elektrik motoru, manyetik bir yolverici tarafından otomatik olarak açılır ve kapatılır.

Emniyet valfi 1,6'da ayarlanabilir. Devre kesici arızası durumunda hidrolik sistemi korumak için 1,7 MPa.

Yağ dağıtıldığında, sistemdeki basınç 1.2'de tutulur. 1.3 MPa. Dağıtım durdurulduğunda, dağıtım valfi kapatıldığında sistemdeki basınç 1,4'e yükselir. 1.5 MPa. Bu durumda otomatik anahtarın kontakları açılır ve elektrik motoru durur. Sistemdeki basınç, bir hidrolik akümülatör tarafından korunur. Yağı yeniden dağıtırken, dağıtım valfi açıkken, yağ önce hidrolik akümülatördeki basınçla dağıtılır. Sonuç olarak, sistemdeki basınç düşer. Basınç 0,8'e düştüğünde. 1.0 MPa, devre kesici kontakları tekrar kapanır ve pompa motorunu açar.

Hidrolik sistemi yağla doldurmak ve içindeki havayı çıkarmak için, emiş borusunun T bağlantısındaki tapayı sökün ve delikten emme borusuna ve pompaya yağ dökün. Daha sonra bu tapayı sarıp filtre tapasını 2-3 tur çevirerek pompalama ünitesini açmalısınız.

Pirinç. 3.13. Düşük dağıtımlı bir dağıtıcının teknolojik şeması:

1 - manometre; 2 – şalter; 3 - emniyet valfi; 4 – tezgah; 5 - filtre ağı; 6 – kollu dağıtım musluğu; 7 - dişli pompası; 8 - elektrik motoru;

9 – çek valf; 10- hidrolik akümülatör; 11 – filtre; 12- hoparlör gövdesi

Montaj Özellikleri:

· pompalama ünitesi, +17 °C'den düşük olmayan bir sıcaklık sağlayan bir odada yağ tankının hemen yakınına monte edilmiştir;

· pompalama ünitesinin konumu, minimum emme yüksekliği ve +8 °C sıcaklıkta kararlı çalışma sağlamalıdır;

Hidrolik sistem, gerekli olan yağ ile doldurulur: emme boru hattının te kısmındaki tapayı sökün ve yağı doldurun, tee üzerindeki tapayı vidalayın ve filtre üzerindeki tapayı 2-3 tur gevşetin, filtreden hava kabarcığı olmayan temiz yağ çıkana kadar üniteyi çalıştırın ve tapayı vidalayın.

Kurulumdan sonra, yağ dağıtıcının sızdırmazlığı, yağ dağıtımının doğruluğu ve performansı kontrol edilir.

İşe hazırlık:

· hidrolik sistemi yağla doldurun ve havayı alın; bunu yapmak için, emme borusunun te kısmındaki tapayı sökün ve yağ doldurun;

Fişi sarın ve filtre tapasını 2-3 tur çevirerek çıkarın;

pompalama ünitesini açın;

· bundan sonra yağ, hava kabarcıkları olmadan eşit şekilde akacaktır, yani. hidrolik sistemi yağla doldurduktan sonra elektrik motoru otomatik olarak kapanacaktır;

Sayaçtan havayı çıkarın, bunun için: yağ dağıtıcısının kapağını çıkarın ve bloğun dikey düzleminde bulunan iki üst silindir arasındaki tapayı 3-4 tur çevirin; yağ havasız aktıktan sonra tapayı sarın. Dağıtım valfinin kapatma valfi kapalıyken sistemdeki basınç düşmemelidir;

Dağıtıcıyı açın ve pompanın, sayacın ve dağıtım musluğunun düzgün çalıştığından emin olun.

Bir deneme çalışması sırasında, toplam sayacın sağlanan yağın artan toplamını gösterdiği ve orijinal konumuna geri döndürülemeyeceği dikkate alınmalıdır.

Bakım personeli, mafsalları ve contaları kontrol etmeli ve yağ sızıntısı olması durumunda sızıntıyı gidermelidir.

Operasyonel belgeler tarafından belirlenen normdan daha fazla sayaç hatası olan bir sütunun çalıştırılması yasaktır.

Yağ dağıtım prosedürü:

sıfır konumunu ayarlayın;

· Dağıtıcı gövdesindeki delikten dağıtım musluğunu çıkarın ve ucunu karter boynuna sokun. Dağıtım valfinin koluna basarak kapatma valfini açın ve yakıt ikmali yapın;

dağıtılan yağ miktarı üzerindeki kontrol, sayma cihazının oklarının okumaları izlenerek gerçekleştirilir;

· Elektrik motoru gerekli dozun bırakılmasından ve kilitleme valfinin kapanmasından sonra otomatik olarak durur;

Yağ dağıtımının bitiminden sonra, dağıtım valfini dağıtıcı gövdesindeki deliğe yerleştirin.

Kolonların olası arızaları ve bunları gidermenin yolları Tablo'da verilmiştir. 3.18.

Metrolojik ve teknik servis

4.1 Devreye alma sırasında ve işletim sırasında periyodik olarak, dağıtıcı zorunlu Devlet doğrulamasına tabi olmalıdır.

Sütunun periyodik doğrulaması, Bölümde belirtilen gerekliliklere uygun olarak yapılmalıdır.

Pr 50.2.006-94, MI 1864-88 “Yakıt dağıtıcılar. Doğrulama metodu. ve

MI 2729-2002 “CSI Tavsiyesi. Yakıt dağıtıcılar. Birincil doğrulama yöntemi.»

Kalibrasyon aralığı - 1 yıl.

Not. Kabul edilebilir hata sınırlarının dışında sütun işlemi

4.2 Dağıtıcının bakımı kalifiye personele emanet edilmelidir. Akaryakıt istasyonlarında akaryakıt dispenserlerinin kurulumu ve devreye alınması sırasında geçişi olmayan kişiler tarafından

eğitim kursu ve bu eserlere erişimi olmayanlar, üreticinin iddiaları kabul edilmez.

Yakıt dağıtım ekipmanlarının bakımı ve işletimi ile ilgili kurslar şu adreste verilmektedir:

142207 Moskova bölgesi, Serpukhov, st. Polevaya, d. 1, CJSC "Nara", telefon: (4967) 756783, telefaks:

4.3 Kolonlar bir ölçü aleti olarak Federal Teknik Düzenleme ve Metroloji Ajansı'nın denetimi altındadır, bu nedenle kolonun bakımı mühürlü mekanizmalar açılmadan yapılmalıdır.

4.4 Dağıtıcıyı çalışır durumda tutmak için günlük bakım ve planlı bakım yapılması gerekir.

Günlük bakım aşağıdaki iş kapsamını içerir:

– hidrolik sistemin sıkılığının kontrol edilmesi;

- topraklama cihazlarının servis verilebilirliğini ve bütünlüğünü kontrol etmek;

- kolonun tüm mekanizmalarının işleyişini, sabitlemelerinin güvenilirliğini kontrol etmek;

– akış ve hataların doğrulanması;

4.4.1 Sızdırmazlığı, topraklama cihazlarının servis verilebilirliğini, kayış gerginliğini ve dağıtıcı mekanizmaların işleyişini kontrol etmek görsel bir yöntemle gerçekleştirilir. Bulunan hatalar düzeltilir.

4.4.2 Dağıtıcı yoluyla yakıt tüketimi, bir kronometre kullanılarak süre dikkate alınarak en az 50 litrelik bir doz ölçülürken tek bir sorunun göstergesi ile belirlenir.

Sütunun hatası MI 1864-88'e göre belirlenirken, hata bu kılavuzun 1.1.2 maddesinde belirtilen değerleri geçmemelidir.

4.5 Planlı bakım aşağıdaki işleri içerir:

- kolon performansı 32 l/dk'nın altına düştüğünde, ince filtre değiştirilmelidir;

- Dağıtıcı ünitelerdeki yağlayıcıyı Tablo 5'te verilen yakıt ve yağlayıcı listesine göre değiştirin.

- pompa milinin contalarının, pistonların contalarının ve hacim ölçerin çıkış silindirinin manşetlerinin değiştirilmesi, aşındıklarında gerçekleştirilir;

– cam şeffaflığının kaybolması durumunda göstergenin temizlenmesi.

4.6 Bileşenlerin bakımını, dağıtıcıyla birlikte verilen işletim belgelerine uygun olarak gerçekleştirin.

4.7 Bakım çalışmaları bölüm 13'te kaydedilmiştir.

4.8 DİKKAT!Nemi çıkarmak için CCU kasasının altında çıkarılabilir lastik tapalar vardır. Nemi giderdikten sonra tapaları tekrar takın.

Tablo 5 Üründe kullanılan yakıtların ve yağlayıcıların listesi.

5.1 Dağıtıcının bakımı kalifiye personele emanet edilmelidir.

Bileşenlerin mevcut onarımını, dağıtıcıyla birlikte verilen işletim belgelerine göre gerçekleştirin.

Dağıtıcının veya münferit bileşenlerinin onarım için teslim edilmesinin gerekçeleri, onarımla ilgili veriler ve onarımdan kabulü bölüm 19'da kaydedilir.

5.2 Monoblok pompanın onarımı.

5.2.1 Pompa kanatlarının değiştirilmesi.

Pompa kanatlarını değiştirmek için monoblok pompa milinden kasnağı sökmek, saplamalardan 4 somunu sökmek ve flanşı çıkarmak gerekir. Pompa kapağını çıkarın, rotor milini çıkarın ve tüm bıçakları çıkarın veya rotor milini çıkarmadan bıçakları cımbızla tek tek çıkarın. Bıçakları oluklarla dönüşe doğru takın. Değiştirdikten sonra ters sırada tekrar monte edin.

5.2.2 Pompa contasının değiştirilmesi.

Pompa sızdırmazlık bileziğini değiştirmek için monoblok pompa milinden kasnağı çıkarmak, saplamalardan 4 somunu sökmek ve flanşı çıkarmak gerekir. Pompa kapağını milden çıkarın. 3 vidayı M 4 sökerek yatak kapağını çıkarın. Yatağı çıkarın, pulu ve arkasındaki manşeti çıkarın. Manşetin montajı, kaymalı yatağın montajı için bir mandrel kullanılarak gerçekleştirilir. Manşete bastırırken, kapağın durdurma omuzlarını kırmamak için kapağın altındaki desteğin çapı 100 mm'den fazla olmamalıdır, yani. kapak, bir kilit flanşı ile değil, bir düzlem ile fikstür üzerinde durmalıdır. Ardından, kapağı mile yerleştirin, pompa gövdesine takın, rondelayı, yatağı yerleştirin ve yatak kapağını bir baskı manşonuyla kapatın.

5.2.3 Rulmanların montajı ve demontajı.

Ön yatağı sökmek için, talimatın önceki paragrafında açıklanan sırayla pompa kapağını çıkarmak ve kapağı çıkardıktan sonra yatağı çıkarmak gerekir. Kapak mile takıldıktan sonra montaj işlemi ters sırada yapılır.

Arka yatağı sökmek için pompayı monobloktan çıkarmak gerekir. Bunu yapmak için monoblok pompa milinden kasnağı çıkarın, saplamalardan 4 somunu sökün ve flanşı çıkarın. Pompayı monoblok muhafazadan çıkarın. Pompa kapağını çıkarın, rotor milini çıkarın.

Rulmanları bastırmak için pompa gövdesini sehpaya takın (aletlerin çizimleri Şekil 14'te gösterilmiştir) ve rulmanı dışarı bastırmak için sökme aletini kullanın.

Yeni bir rulmanı bastırmak için, pompa gövdesini iç tarafı yukarı gelecek şekilde rulman baskı sehpasına yerleştirmek gerekir. Bir yatak sıkma aleti kullanarak yatağı sıkıştırın, deliğin üzerine yerleştirin ve yatağa bastırın.Yatak, mahfaza yüzeyinin üzerine çıkmamalı ve yüzeyden 0,5 mm'den fazla batmamalıdır. Değiştirdikten sonra ters sırada tekrar monte edin.

5.3 Dağıtıcıdaki arızaların ve hasarın sonuçlarını bu kılavuzun Tablo 6 "Olası arızalar ve bunların giderilmesi için yöntemler" uyarınca arayın.

Arıza ve hasarların giderilmesinden sonra, hacim ölçer aşağıdaki sırayla ayarlanır (ayarlanır):

– contayı ve conta telini çıkarın;

– Kontra somunu gevşetin, çıkış hacmini azaltmak için ayar vidasını bir tornavida ile saat yönünde, sesi artırmak için saat yönünün tersine çevirin ve ardından kontra somunu sıkın.

Bir ayar vidasını 1/4 tur çevirdiğinizde, 10 litrelik bir doz verildiğinde dağıtılan yakıtın hacmi yaklaşık 50 cm3 değişir.

Krank milinin bir tam devri için yakıt çıkış hacmi 4×125 cm3 = 500 cm3'tür.

Ayarın (ayar) doğruluğu, II kategorisi GOST 8.400-80'in örnek ölçüm cihazları kullanılarak belirlenir.

5.4 "Agat-4K" okuma cihazı ile yakıt dağıtıcısının elektronik ayar yöntemi.

Elektronik ayar, Agat 12mk4 kontrol panelinden veya bir bilgisayar programından yapılır.

1. Elektronik ayar için yakıt dağıtıcısının hazırlanması.

Elektronik ayarı gerçekleştirmek için yakıt dağıtıcısını ticaret modundan çıkarmak gerekir. Ardından ünitenin ön kapağını açmanız ve ekran modülleri ile ekranı çıkarmanız gerekir.

Böylece, Rostekhnadzor temsilcisinin mührü ile kapatılmış olan kilit silindirine erişim sağlanmalıdır.

2. Elektronik ayarın yapılması.

1) Okuma cihazı kontrol ünitesi kasasındaki contayı çıkarın ve kilit silindirini açın. Verici kitindeki anahtarı takın (anahtar kesinlikle kişiye özeldir ve bu nedenle sıkı saklamaya tabidir) ve 1 konumuna çevirin.

2) Erişim kodunu girin (varsayılan olarak 1234).

3) Her kanal için ayar faktörünü görüntüleyin.

4) Okuma cihazının her kanalı için en az 3 kez 10 litrelik bir seviye çubuğuna yakıt dökme kontrolü yapın. Üç dolgunun aritmetik ortalamasını hesaplayın.

Ayar katsayısı şu formülle hesaplanır:

Nerede: Vm - ölçüm kabındaki ürünün hacmi,

Vк - okuma cihazının göstergesi.

C1 önceki ayarlama faktörünün değeridir.

5) Ayar faktörünü girin.

6) Dozu on litrelik bir ölçüm kabına dökün, gerekirse ayarlama faktörü hesaplama işlemini tekrarlayın.

7) Ayar çalışması tamamlandıktan sonra, ayarın seri numarasının sütun formuna yazılması gerekir. Bu faktör, her ayar yapıldığında veya ayar şifresi değiştirildiğinde her dağıtım valfi için "1" artacaktır.

8) Anahtarı "0" konumuna getirin ve dışarı çekin. Kilit silindirini kapatın. Ekranı takın ve blok muhafazasını kapatın.

9) İşlem modunda sütunu girin.

5.5 Yakıt dağıtıcısının "Topaz 106K2-2MR" okuma cihazı ile elektronik ayar yöntemi.

Ayarlama, kontrol sistemi aracılığıyla kontrol ünitesine bir ayar faktörünün dahil edilmesinden oluşur. Bu dikkate alındığında, bloğun okumaları, ürünün fiilen dağıtılan miktarının ölçüm sonuçlarıyla (referans ölçüm aletleri kullanılarak) tam olarak eşleşecektir. Bu K faktörü 9000 ile 11000 arasında değerler alabilir ve kontrol ünitesinde saklanır.

Bir kontrol tatili gerçekleştirirken, dozu, ölçüm cihazının okumaları 1 ila 60 litre aralığında olacak şekilde ayarlamanız gerekir. Kolonun darbe sayısı çözünürlüğü 0,01 litre/darbe olmalıdır.

Q cihazının göstergeleri (litre cinsinden), aşağıdaki formüle göre sayımın d, alınan sayma darbelerinin sayısı N ve ayar katsayısı K ile belirlenir:

K=10000 değeri ve sayma çözünürlüğü d=0.01 litre/darbe ile bir sayma darbesi 0,01 litreye eşittir.

Ayar işlemine erişim kısıtlaması, cihaza kayıtlı dört haneli şifre ve cihazın arka panelinde yer alan “Kurulum / Çalıştırma” geçiş anahtarı ile sağlanmaktadır.Ayar faktöründeki yetkisiz değişiklikleri kontrol etmek için, cihaz, ayar işlemlerinin sayısı için sıfırlanamayan bir sayaca sahiptir.

Cihaz yazılım güncellemesi durumunda ayar sayacı ve şifre sırasıyla sıfır ve 1234 başlangıç değerlerini alır.Bu nedenle cihazın yazılım bulundurduğu yazılım güncellemelerinin yapılıp yapılmadığının dikkate alınması gerekir. sayacı güncelle.

Yeni bir ayara başlamadan önce, gerekirse ayar sayısı için sayaçları ve günlük girişleri ile yazılım güncellemelerini kontrol edebilirsiniz. Sayaçların kayıtlarla çakışması, ayar parametreleriyle yetkisiz manipülasyonların olmadığını gösterecektir.

Ayar şifresi kaybolursa, okuma cihazı yazılımı güncellenmelidir (şifre 1234 girilecektir).

DİKKAT! Ayar katsayısının değerini bloğa doğrudan girmek mümkün değildir - ölçüm cihazının göstergesi kontrol sistemi üzerinden girilir.

Ses ayarı için prosedür:

a) “Kurulum/Çalıştırma” cihazının geçiş anahtarını “Ayar” konumuna getirin.

a) Gereksinimlere uygun olarak kılıfın ağ adresini ve kontrol dozunun boyutunu seçin. Örnek olarak 2 numaralı kol ve 10 litrelik kontrol dozunu alalım, kontrol sistemi olarak Topaz-103MK1 kontrolör kullanılmaktadır.

b) Seçilen dozu her zamanki gibi ölçü kabına ayarlayın ve bırakın.

c) Ana menüye girin, “Ayar ayarları” bölümünü seçin, Ã tuşuna basın. Sayısal tuş takımında önce erişim kodunu (varsayılan 123456), ardından ayar şifresini (varsayılan 1234) girin, Ã tuşuna basın.

d) 1 , Г tuşlarına basarak mod 01'e (kolun ağ adresinin seçimi) girin. İstenen kılıfın ağ adresini girin (örneğin, ikincisi) ve C, 2, Ã, Ã tuşlarına basarak moddan çıkın.

e) 3 , Г tuşlarına basarak mod 03'e (ayar faktörü girişi) girin. Ayar faktörü olarak ölçüm cihazının okumasını mililitre olarak girin (örneğin, 10250 ml). Bunu yapmak için 1 , 0 , 2 , 5 , 0 , Ã tuşlarına basın.

Ayar katsayısı başarılı bir şekilde değiştirilirse, kontrolörün ekranında “Parametre yazıldı” mesajı görüntülenecektir;

Başarısızlığın olası nedenleri şunlar olabilir:

- ayarlama, dozun ön kontrol salınımı olmadan gerçekleştirilir;

– hizalama bu cihaz tarafından desteklenmez;

– “Ayarlar/Çalıştırma” cihazının geçiş anahtarı “Çalışma” konumunda;

– manşonun yanlış ağ adresi;

– yanlış ayar şifresi;

- 1000 - 60000 ml sınırlarının ötesinde ölçüm cihazının okumalarının çıkışı;

– izin verilen aralık için ayar katsayısının dışında.

Aralığı kontrol etmek için aşağıdaki formülü kullanarak beklenen katsayı değerini hesaplayabilirsiniz:

burada K0, ayar faktörünün mevcut değeridir,

M - ölçüm cihazının mililitre cinsinden okumaları,

D, mililitre cinsinden hedef dozdur.

Yuvarlama dikkate alınarak hesaplanan değer 9000 ila 11000 aralığına uymuyorsa, kontrol sınırına ulaşılmıştır.

Sonraki ayar süresini azaltmak için, cihaz iki ayar katsayısını kaydetmenize izin verir (yılın farklı dönemleri için). Katsayının ayar değerlerinden birinin seçimi, katsayının ilk ayar değerinin uygulanacağı “1” konumunda, ikinci “2” konumunda “S3” anahtarı ile yapılır.

Cihazın ayarlanması ve ayarlanması tamamlandıktan sonra, geçiş anahtarlarını bir sabitleme plakası ile sabitleyin (S2 “Çalışma” durumunda, S3, yılın dönemine göre “1” veya “2” konumunda) ve sızdırmazlığı sağlayın. sabitleme plakasını ve ürün kapağını sabitleyen vidalardaki delikler.

Gerekirse, ayar şifresini değiştirebilirsiniz. Bunu yapmak için aşağıdaki eylemleri gerçekleştirmeniz gerekir (“Topaz-103MK1” denetleyicisi bir kontrol sistemi olarak kullanılır):

a) Ana menüye girin (F tuşuna en az iki saniye basın), “Ayar ayarları” bölümünü seçin (# veya $ tuşlarını kullanarak), Г tuşuna basın. Sayısal tuş takımında önce erişim kodunu (varsayılan 123456), ardından ayar şifresini (varsayılan 1234) girin, Ã tuşuna basın.

b) 2 , Ã tuşlarına basarak 02 moduna girin. Yeni bir ayar şifresinin (örn. 5678) dört hanesini girin ve 5 , 6 , 7 , 8 , Ã tuşlarına basarak moddan çıkın. Yeni şifre mevcut şifreden farklı olmalıdır. Parola başarıyla değiştirildiyse, denetleyici "Parola Kaydedildi" mesajını görüntüler.

c) F tuşuna basılarak menüden çıkılır.

Acis Technology LLC, akaryakıt dispenserleri için bakım ve onarım hizmetleri vermektedir. Önde gelen üreticilerin ekipmanlarıyla çalışıyoruz ve hızlı sorun giderme için gerekli yedek parçalara sahibiz.

Ustalarımızı arayarak, tekli ve çoklu yakıtlı, emiş veya basınç sistemiyle çalışan, vb. her türlü yakıt dağıtıcı arızasını düzeltebilirsiniz. Uzun yıllara dayanan deneyim, hızlı bir şekilde teşhis etmemize, arızanın nedenini bulmamıza ve onu ortadan kaldırmamıza, benzin istasyonunuzdaki dağıtıcının uzun süreli arıza sürelerinden kaçınmamıza olanak tanır.

Yakıt dağıtıcı arızasının en yaygın nedeni mekaniktir. Dış etkenlerden dolayı gövde zarar görebilir, hortumlar kopabilir, bağlantılar sıkılığını kaybedebilir. Ayrıca, mekanik hasar ile kablolamanın bütünlüğü bozulabilir ve elektronik aksamlar bozulabilir.

İkinci yaygın neden, dikkatsiz işlemdir. Bu özellikle self servis istasyonlar için geçerlidir. Sürücüler dağıtım musluklarını dikkatsizce takarlar, manşonlara veya düğmelere zarar verebilirler.

Ekipman ayrıca planlı bakım çalışmaları yapılmadığında da arızalanır.

Hizmetlerimiz şunları içerir:

- Master'ın benzin istasyonuna veya benzin istasyonuna ayrılması ve ekipman teşhisi.

- Hasarlı elemanların sökülmesi.

- Yakıt dağıtıcılarının yerinde onarımı (mümkünse) veya yeni modüllerin montajı.

- Kolonun montajı ve teşhisi.

Planlı bakım çalışmaları yapmanızı, yüksek kaliteli sarf malzemeleri kullanmanızı ve bunları zamanında değiştirmenizi şiddetle tavsiye ederiz. Daha sonra yakıt sütununun onarımı yalnızca acil bir durumda gerekli olacaktır.

Arızanın nedeninin ne olduğunu biliyorsanız, belirtin. Akaryakıt dağıtıcısını mümkün olan en kısa sürede onarmak ve akaryakıt istasyonunuzun tam olarak çalışmasını sağlamak için elimizden gelenin en iyisini yapacağız.

Yakıt dağıtıcılarının onarımı için bir talep bırakın veya operatörü arayın!

Tekliflerimizle ilgileniyorsanız, lütfen uzmanlarımızla iletişime geçin:

Victoria Androshchuk

Bizim avantajlarımız:

- Sertifikalı Profesyoneller

- Müşteri isteklerine hızlı yanıt

- İş için kısa süreler

- Kendi onarım üssü

- Çok çeşitli orijinal yedek parçalar ve analogları

- 7/24/365 çalışıyoruz

- Çeşitli benzin istasyonlarına, gaz dolum istasyonlarına, CNG dolum istasyonlarına, pompalama ve kompresör ekipmanlarına hizmet verme konusunda uzun yıllara dayanan deneyim

- Hizmet kalite güvencesi

LPGroup şirketinin servis departmanı tarafından sağlanan hizmetlerin listesi:

– Yakıt dağıtıcılar Gilbarco, ADAST, TOPAZ; seviye göstergeleri Veeder Root, String; dalgıç pompalar Red Jacket, Fe Petro:

- Yükleme

- Garanti ve garanti sonrası servis

- Elektronik ekipmanların teşhisi ve onarımı

- Benzin hacim ölçerlerin tamiri

- Yakıt dağıtıcısının yeniden donatılması ve modernizasyonu (ön ayar klavyelerinin kurulumu, multimedya ekranlarının kurulumu, yakıt dağıtım hızının arttırılması, emiş sisteminden basınç sistemine dönüştürülmesi)

- Tanklardan yakıt sızıntılarının kontrolü

- Devre şemalarının geliştirilmesi, bileşenlerin seçimi

- Kalkanların montajı, modernizasyonu (her kalkan için bir üretici pasaportu yapılır)

- Panellerde sorun giderme

– Doldurma istasyonları için kontrol sistemleri (işletmecinin çalışma yeri):

- ACS TOPAZ-AZS, SHTRIKH-M:AZS Müşterinin özel ihtiyaçları için sistemin karmaşık konfigürasyonu, personel eğitimi, teknik destek

- KKM (mali sicil memurları) SHTRIH-M: SHTRIH-FR-K, COMBO-FR-K, MINI FR-K ve diğerleri

- Alıcı Ekranı

- Barkod okuma, banka ve yakıt kartlarıyla çalışma ekipmanı

- Programlama konsolları, kontrolörler ve arayüz birimleri TOPAZ, SAPSAN, AGAT

– Doldurma istasyonları ve tank çiftlikleri için TST yakıt buharı geri kazanım sistemleri:

- Yükleme

- Garanti ve garanti sonrası servis

- Plastik boru hatlarının, teknolojik bağlantı elemanlarının montajı ve basınç testi

- Drenaj ünitesinde elektromanyetik alıcı vanaların, drenaj anahtarlama ünitesinde elektromekanik vanaların montajı ve bağlantısı

- Çift duvarlı tankların duvarlar arası boşluğunun sızdırmazlığının kontrolü, solunum valfleri, acil durum sızıntıları tankının taşması, yakıt tanklarının taşması, boru hattındaki yakıt basıncı, çift duvarlı boru hatlarının duvarlar arası boşluğunun basıncı

- Gaz analizörlerinin kurulumu, konfigürasyonu, bakımı, sesli iletişim, müşteri-kasiyer iletişimi, video gözetim sistemleri, tankerler için topraklama cihazları, çelikler için fiyat göstergeleri (IR uzaktan kumandalı, RS-485, uzaktan fiyat değişikliği ile)

- Müşteri araç tanıma sistemi (yakıt deposu boynundaki RFID etiketi, yakıt dağıtım tabancasına kablosuz bir okuyucu takılıdır. Esas olarak departman benzin istasyonları için geçerlidir)

– Gaz dolum istasyonları için teknolojik ekipman için LPGroup servis departmanı tarafından verilen hizmetlerin listesi:

- Gaz dağıtıcıların kurulum denetimi ve devreye alınması

- Gaz hacim ölçerlerin onarımı

- Gaz seviye göstergelerinin montajı ve onarımı

- AMT-GAZ teknolojik sisteminin kurulum denetimi ve devreye alınması

– Pompalama ve kompresör ekipmanı için sağlanan hizmetlerin listesi:

- Ekipman teşhisi

- Tamir işi

- Devreye alma işleri

Merkez Federal Bölgesi'ndeki servis yardım hattı 8-800-3-337-137

Özellikle "LPGroup" şirketinin müşterileri için çalışır servis hattı 8-800-3-337-137 , yardımıyla ekipmanımızın çalışmasında ortaya çıkan zorlukları hızlı bir şekilde çözebilirsiniz.

Rusya Federasyonu'nun herhangi bir yerinden "LPGroup" müşterileri, servis departmanımızdan hızlı bir şekilde nitelikli tavsiye alabilirler. Astar 8-800-3-337-137 ekipmanımızın kullanımıyla ilgili her türlü soruya yanıt almanıza, ekipmanın kurulumu, başlatılması ve çalıştırılmasıyla ilgili tüm zorlukları çözmenize, ekipmanın kurulumuyla ilgili tavsiye almanıza olanak tanır. Ayrıca garanti sorunları için müşteri hizmetleri ile iletişime geçebilirsiniz.

numaraya göre 8-800-3-337-137 Rusya'nın tüm şehirlerinden hem cep hem de sabit telefonları ücretsiz arayabilirsiniz.

Yukarıdaki konularda bilgi alışverişinde kolaylık olması için servis departmanının bir e-posta adresi de sizlere sunulmaktadır. lpgrubu.tr

Bugün düşünülen ana hedef, yakıt dağıtıcıları için bileşenler ve daha doğrusu yakıt dağıtma tabancalarında. Bu etkinliğin başlatıcıları, kural olarak benzin istasyonu sahipleri ve diğer uzmanlar tarafından kararlaştırılan önemli sorunları ele almaya çalıştı. Yani, sorunun özü şuydu: en iyi yakıt dağıtım tabancası nedir, en uygun.

Hemen not edilmelidir ki, pratikte tüm tabancalar birbirini değiştirebilir. Ancak bugün artık yakıt dağıtım muslukları ve musluklar üretmiyorlar.

Avrupa ülkelerinden veya Türkiye'den üreticiler, ekipmanlarını çeşitli aksesuarlarla tamamlamaya çalışıyor, ancak yalnızca Avrupa'da piyasaya sürülenler. Ayrıca, LZV markası altında piyasaya sürülen bileşenler de kullanılabilir.

Çok uzun olmayan bir süre önce Çek Cumhuriyeti, HEFA yakıt dağıtıcı tabancalar üreten bir sosyalist kampın parçasıydı ve bugün Adast dağıtıcıları için bileşenler üretiyor.

Yakıt dağıtıcıları için yakıt dağıtıcı muslukları, aşağıdaki üreticiler tarafından kullanılmaktadır:

– Dresser Wayne (İsveç ve Almanya Bölümleri);

– Tokheim (Belçika'dan Bölüm);

- Zalzkotten (Alman bölümü);

– Sheid&Bahmann (Almanya ve diğerleri).

Ancak, ABD'de yakıt dağıtıcıları için tek bir yakıt dağıtıcı tabanca üreticisinin ZVA için bileşenler üretmediğini bilmelisiniz. EMCO WHEATON tarafından üretilen tabancalar Dresser Wayne, Tokheim, Schlumberger ve diğer Amerikan araçları için mükemmeldir.

;Bu yazar, yakıt dağıtım tabancaları üreten bu tür üreticiler arasında yarışmalar düzenlemeye çalıştı:

Elaflex - ZVA Slimline modeli (Almanya modeli);

Yakıt dağıtıcısının ana kısmı, yakıtın bir tanka veya bunun için tasarlanmış başka bir kaba geçişine izin veren bir yakıt dağıtım valfidir. Yine de yazar, eseri karakterize eden ana noktaların şunlar olduğuna inanmaktadır:

- devrede elde edilen direnç;

- yakıt tabancası kesicisinin yaptığı iş;

– ekipmanın stabilitesi ve aşınması.

- Akaryakıt tabancası aslında hidrolik amaçlı olan ve bir nevi bariyer olan bir ünitedir. Bu engeli aşmak için Türk Kızılayı'nın biraz çaba göstermesi gerekecektir. Bu nedenle her tabancanın belirli bir gücü vardır, bu da belirli bir süre boyunca belirli miktarda yakıt tüketir.

Buradan, silahın en az engel oluşturduğu için daha iyi olduğu mantıksal sonucu geliyor.

- Bir sonraki, kesicinin yaptığı iştir. Aslında kesme valfi, petrol ürünlerinin yakıt deposuna girmesini önleyen bir acil durum valfidir.

Bir tabancanın kalitesi, hangi tabancaya ve hangi şirketin ürettiğine çok bağlıdır.

- Yakıt dağıtıcı tabancaları etkileyen son faktör aşınmadır.

Bu özellik bağımsız değildir, ancak düşük sıcaklıklarda çalışırken özellikle önemli olan tüm sistemin çalışmasını büyük ölçüde etkilediği için önceki iki özelliği tamamlar.

İlk göstergelere göre bir sonuç çıkarmak.

Deneysel olarak elde ettiğimiz verileri imalat şirketlerinden aldığımızdan farklı olarak gözlemleyebiliriz.

Prensip olarak, bu faktör için aşağıdaki açıklamalar olabilir, şimdi ana olanları ele alalım:

- şirketler tarafından gerçekleştirilen testlerin kalitesi;

- imalat şirketleri tarafından değil, bununla ilgilenen diğer şirketler tarafından gerçekleştirilen testler;

- deneyin yapıldığı saflık;

- deneyin olumlu sonucuna ilgi.

KESME, İŞİ, YAKIT DAĞITMA TABANCASI.

Deneyi yaparken ve tamamlandıktan sonra yapılan analizlerin yanı sıra şirketimiz, sonuçta elde edilen tüm verilere odaklandı.

Kesici tarafından farklı sıcaklık koşullarında, örneğin önce düşük sıcaklıklarda, daha sonra yüksek sıcaklıklarda yapılan iş, sonuç kaydedildi.

Kesici, AKT yakıt tabancasıyla çalışmadı, ancak yalnızca yakıt çıkışının 20 litre / dakikadan düşük olmadığı durumlarda. Diğer üreticiler hakkında konuşursak, bu parametreler daha da düşüktür, örneğin, ZVA, Hefa - 8 l / dak'nın altında, Emco Wheaton - 10 l / dak'nın altında, OPW - 12 l / dak'nın altında.

Yakıt dağıtıcılarından yapılabilecek son tahmin.

| Video (oynatmak için tıklayın). |

Tüm bunlar, ZVA, Heaf ve Emco Wheaton gibi şirketlerin tabancalarının en iyi şekilde davrandığını gösteriyor. Bunu akılda tutarak, Ukrayna'daki akaryakıt tabancalarının çalışma aralığının minimum yüke sahip olduğunu söyleyebiliriz. Bu tabancalar için ana teknik konuları göz önünde bulundurursak, maliyetlerini, performanslarını vb. incelemek mümkün olacaktır.