Ayrıntılı olarak: my.housecope.com sitesi için gerçek bir ustadan kendin yap traktör motor onarımı.

MTZ-82 traktör hakkında her şey: cihaz, çalıştırma, onarım, teknik özellikler ve onarım. D-240 motor: MTZ motor tamiri.

» Motor D-240 » MTZ-82 traktörün D-240 motorunun revizyonu. Komple montaj ve demontaj

» Motor D-240 » MTZ-82 traktörün D-240 motorunun revizyonu. Komple montaj ve demontaj

Silindir kapağı tamiri

Silindir kapağının (silindir kafası) ana kusurları şunlardır: kılavuz burçların iç yüzeylerinin, valflerin yuvalarının ve çalışma pahlarının aşınması; ayırma düzleminin burkulması; camları veya nozulları kapatmak için koltukların yanması; valf yuvalarında çatlaklar.

Teknik inceleme sırasında, silindir kafası d-240 parçalarının ve gaz dağıtım mekanizmasının ana değerleri ve ayar verileri tarafından yönlendirilirler.

Gaz dağıtım mekanizmasının ana ayar verileri ve göstergeleri ve MTZ-82 motorunun silindir kapağı

Valf disklerinin kafa soketlerindeki batması, emme valfi gövdelerinin kafa yüzeyine göre çıkıntısı ölçülerek silindir bloğundan sökülmeden belirlenebilir. Bunu yapmak için, pistonları sırayla sıkıştırma strokunun üst ölü merkezine ayarlamak ve valf gövdesinin ucundan kafaya olan mesafeyi ölçmek gerekir. Valf kabul edilemez bir miktarda dışarı çıkıyorsa, bu valf plakalarının ve yuvalarının aşınmış olduğunu gösterir.

Silindir kapağı parçalarının yeri: 1 - branşman borusu; 2 - boru; 3 - nefes alan gövde; 4 - tank; 5 - kapak; 6, 8 - contalar; 7 - baş örtüsü; 9 - rocker; 10 - eksen; 11 - silindir kapağı; 12 - kafa contası; 13 - itici; 14 - çubuk; 15 - egzoz valfi; 16 - giriş valfi; 17 - valf yayları; 18 - valf plakası; 19 - saç tokası.

| Video (oynatmak için tıklayın). |

Eksantrik mili kamlarının gelişme derecesini de ayarlayabilirsiniz. Bunu yapmak için, motor krank milini valf tamamen açılıncaya kadar çevirin (soğuk bir motor için ayarlanmış bir termal boşluk ile) ve valf gövdesinin ucundan kafaya olan mesafeyi ölçün. Vanalar tamamen açık ve kapalıyken ölçülen mesafe farkı ile her bir vananın hareketini belirleyebilirsiniz. Valf hareketi gereken değerin altındaysa eksantrik mili değiştirilmelidir.

Silindir kapağı yüzeyinin düzlüğünden sapmanın ölçümü: 1 - kalibrasyon cetveli; 2 - silindir kapağı; 3 - sonda.

Tüm ölçümlerin sonunda, başlığı motordan çıkarın ve daha fazla incelemeye devam edin. Baş yüzeyinin düzlük sapmasını ölçün. Düzlükten sapma aşılırsa, kafanın değiştirilmesi gerekir; sapma kabul edilebilir aralık içindeyse, yeni valf diskini batırarak valf yuvalarının durumunu kontrol edin. Valf diski kabul edilemez değerlere düşerse, başlık değiştirilir; her şey normalse, kafayı sökün ve onarın.

Bir tabak batırmanın tanımı: 1 - valf; 2 - silindir kapağı; 3 - kumpas derinlik göstergesi.

Valf çatallarının ve valf yaylarının çıkarılması: 1 - bir silindir kafası; 2 - valf yayı; 3 - fikstür OR-9913.

Valf yayları ve valf çatlakları, özel bir alet OR-9913 kullanılarak çıkarılır. Valf yuvasında çatlaklar varsa, başlığı değiştirin. Sökülen valfler işaretlenir ve ardından çubuğun çevresinin çapı ölçülür ve çubuğun bükülmesi ve valf plakasının vuruşu kontrol edilir.

Valf sapı çapı ölçümü: 1 - valf; 2 - mikrometre.

Mil bükülmesi ve valf diski pah kaçıklığının ölçülmesi

Çubuğun valf eksenine göre bükülmesi ve pahın kaçması 0,03 mm'den fazla olmamalıdır.Valflerin pahlarında yanma, aşınma, kabuk izlerinin varlığında, pahların çalışma yüzeyi R-108 veya OR-6686 makinelerinde taşlanır. Giriş valfinin pahı 60 derecelik bir açıyla taşlanmıştır ve egzoz valfi - 45º. Aşınma izlerinin keşfedilmesinden sonra, valf diski A'nın silindirik kısmının genişliği ve valf B'nin pahındaki taşlanmış mat şeridin genişliği - 2 mm'den fazla olmamalıdır.

Valfin pahının çalışma yüzeyinin taşlanması

Vana Delik Deliği Ölçümü: 1 - gösterge içindeki gösterge; 2 - kılavuz manşon; 3 - silindir kafası.

Kılavuz burcun dışarı bastırılması

Valf kılavuzuna basmak: 1 - kılavuz manşon; 2 - valf; 3 - silindir kafası.

Silindir kapağındaki valf yuvasının işlenmesi

Valf kılavuzu burcu, valf gövdesi deliğinin yüzeyi kabul edilemez bir çap değerine kadar aşındığında veya başlıktaki burç gevşediğinde değiştirilir. Değiştirmeden önce kılavuz manşon bastırılmalıdır. Dış çapta en büyük toleransla yeni bir burç seçilir ve dolgusuz epoksi ile yağlanır ve daha sonra özel bir cıvata ile kafaya bastırılır.

Kılavuz burçlar takılır takılmaz valf yuvasının bir OPR-1334A taşlama aleti ile işlenmesi gerekir. Yuvanın çalışma pahında yanıklar, çizikler ve kabuklar varsa, kusurlar giderilene kadar ilk pahı zımparalayın ve yeni valf diskinin batması için yuvayı kontrol edin. Silindir kapağındaki koltuğun çalışma pahının üst kenarı, koni açısı 60 derece ve alt kenarı - 150º olan bir taşlama tekerleği ile işlenir. Egzoz valfleri için koltuğun çalışma pahının genişliği 1.5-2.0 mm ve giriş valfleri için - 2.0-2.5 mm olmalıdır.

İşlemden sonra valf yuvası ve diski üst üste bindirilmelidir. 1-2 valfin onarımı sırasında, M20 mikro tozunun motor veya endüstriyel yağ ile bir karışımından bir macun kullanılarak pnömatik bir cihaz 2213 ile taşlama gerçekleştirilir.

Taşlama sırasında valf zaman zaman kaldırılır ve döndürülür. Valfin ve yatağın alıştırma pahlarının durumunu periyodik olarak kontrol edin. Çalışma pahının mat şeridinin üst kenarı, valf diskinin silindirik kısmından en az 0,5 mm uzaklıkta bulunmalıdır. Bu mesafenin önemli ölçüde üstünde veya altında bir mat şerit bulunduğunda, eyer tekrar taşlama taşları ile işlenir ve leplenir.

Valfleri monte etmeden önce MIP-100 cihazı üzerindeki kompresyon kuvvetini ve valf yaylarının uzunluğunu kontrol ediniz. Yayların geçersiz parametreleri olması durumunda değiştirilmelidir. Bazen, sıkıştırma kuvvetini ve yayların uzunluğunu telafi etmek için, kalınlıkları aşağıdaki formül kullanılarak hesaplanabilen rondelalar altlarına yerleştirilir:

- egzoz valfi A=B-1,8 mm için, burada B, yuva tamir edildikten sonra ölçülen valf batmasıdır;

- giriş için - A = B-1,3 mm.

Valfleri monte ederken, krakerlerin yay plakasının düzlemi üzerindeki çıkıntısının 0,5 mm'den fazla olmadığından, batmanın 1,3 mm'den fazla olmadığından emin olun. Valflerin sızdırmazlığını kontrol etmek için silindir kapağı çıkış ve giriş kanalları bir buçuk dakika boyunca akmaması gereken kerosen ile doldurulmalıdır.

Külbütör akslarını takmadan önce teknik durumlarını kontrol edin. Külbütör kollarının karşılıklarında 0,3 mm'yi aşan girintiler bulunursa, karşılıkların yüzeyi kusurlar düzeltilene kadar taşlanmalıdır. Rocker forvetin çalışma yüzeyinin paralelliğinden sapmaya 0,05 mm'den fazla izin verilmez. Gerekirse, külbütör burçlarındaki deliklerin çapını kontrol edin. Salıncak kollarının ekseni ile manşon arasındaki boşluk 0,15 mm'den fazla olmamalıdır.

Motorun (ünitenin) kullanım ömrünün çalışma aşamasında, mevcut ve büyük onarımlara ek olarak, teknik duruma, garantiye ve önleyici onarımlara göre onarımlar yapılabilir.

Teknik duruma göre onarım Bu göstergelerin değerlerinin izin verilen değerlerden farklı olması durumunda, bir dizi tahmini gösterge için makinenin (birimin) teknik durumunun değerlendirilmesinin sonuçlarına dayanarak gerçekleştirilir. Bu tür göstergelerin sayısına bağlı olarak, onarım eylemlerinin kapsamı belirlenir. Bu onarım türü, makinenin veya ünitelerinin ömrünü korumanıza ve hatta artırmanıza olanak tanır ve özel onarım tesislerinde ve diğer büyük onarım işletmelerinde gerçekleştirilebilir.

Garanti onarımı garanti süresi içerisinde ve üreticinin (revizyon tesisi) hatasından kaynaklanan arızaların giderilmesi amacıyla gerçekleştirilir.

Önleyici bakım ürünün belirtilen revizyon ömrünü sağlamayan elemanların değiştirilmesi için baş tasarımcının tavsiyelerine göre gerçekleştirilir. Kural olarak, bu tür onarımlar, ürünü işleten kuruluşların onarım hizmetleri tarafından gerçekleştirilir. Yedek elemanlar (yedek parçalar) üretici tarafından sağlanır.

Onarım yöntemleri, bir makinenin (ünitenin) restorasyonu sırasında ağırlıklı olarak montaj işlemlerinin organizasyon biçimlerini belirler.

Onarılan parçaların makine veya üniteye aitliğinin korunması esasına göre, onarımlar kimliği belirsiz ve kişisel olmayan yöntemlerle gerçekleştirilebilir.

saat duyarsızlaşmamış onarım yöntemi arızalı üniteler ve parçalar makineden çıkarılır, onarılır ve aynı makineye yerleştirilir. Aynı zamanda, parçaların karşılıklı aşınması, ilk ilişkileri korunur, çünkü onarımın kalitesi kural olarak kişisel olmayan yöntemden daha yüksektir. Kişisel olmayan onarım yönteminin önemli dezavantajları, onarım işinin organizasyonunu önemli ölçüde karmaşıklaştırması ve kaçınılmaz olarak onarılan parçanın süresini uzatmasıdır.

kişisel olmayan yöntem - geri yüklenen bileşenlerin belirli bir örneğe aitliğinin korunmadığı bir onarım yöntemi. Aynı zamanda motorlardan sökülen üniteler ve üniteler, önceden onarılmış veya işletme sermayesinden alınan yenileri ile değiştirilir ve arızalı üniteler ve üniteler onarılarak işletme sermayesi doldurulur. Kişisel olmayan onarım yöntemiyle, onarım işinin organizasyonu basitleştirilir ve onarılan öğenin süresi önemli ölçüde azalır. Onarım nesnelerinin, onlardan çıkarılan üniteler ve bileşenler onarılana kadar beklememesi nedeniyle zaman tasarrufu sağlanır.

Yürütmenin organizasyonuna göre, makinelerin onarımı, hatalı birimlerin yenileriyle veya önceden onarılmış olanlarla (döner sermayeden) değiştirildiği kişisel olmayan bir onarım olan toplu yöntemle gerçekleştirilebilir. Aynı zamanda, kaldırılan arızalı üniteler onarım için uzman onarım işletmelerine gönderilir.

Toplama yöntemi makineleri tamir etmenin ana yöntemidir ve önemli sayıda makineyi kısa sürede geri yüklemek için onarım süresini kısaltmanıza olanak tanır. Toplam onarım yöntemi, değeri onarım girişiminin kapasitesine, hatalı birimlerin ve bir bütün olarak makinenin değişimi için harcanan zamana ve birimlerin güvenlik stokuna bağlı olan bir işletme sermayesi gerektirir.

Üretim türüne (kütle, seri, tek) bağlı olarak, motorların onarımı hat içi yöntemle, özel direkler (ekip düğümü) veya evrensel direkler (çıkmaz) yöntemiyle düzenlenebilir.

Akış yöntemi teknolojik sürecin operasyonları sırasında teknik ekipmanın konumu ve işlerin uzmanlaşması ile karakterize edilir.

Makine, üniteler, mekanizmalar, parçalar (örneğin, bir silindir bloğu, bir motor krank mili), bir sonraki teknolojik işlem gerçekleştirildikten hemen sonra özel bir postadan diğerine aktarılır.Hat içi yöntem, yüksek işçilik verimliliği, yüksek performanslı özel ekipmanın verimli kullanımı, yüksek onarım kalitesi göstergelerinin elde edilmesi için koşullar yaratır.

Özel görevler yöntemi Örneğin, ünitelerin ve montajların sökülmesi ve montajı ile parçaların restorasyonu ve montaj ünitelerinin onarımı gibi onarım çalışmalarının, makine markalarında uzmanlaşmış ekipler (icracılar) tarafından gerçekleştirilmesi ile karakterize edilir, belirli bir tipteki montaj birimleri.

Görevlerin (ekipler, sanatçılar) uzmanlaşması, belirli işlemleri gerçekleştirme ve ayrıntılı olarak teknolojik olabilir. Özel direkler yöntemi, bitmiş birimlerde motorların orta onarımını yapan onarım işletmelerinde kullanılır.

Evrensel gönderiler yöntemi motorların onarımı ile ilgili tüm çalışmaların tek bir ekip tarafından tek bir iş yerinde yapılması ile karakterize edilir. Aynı zamanda, işgücü verimliliği ve ekipman kullanımı düşüktür. Ekip üyeleri farklı türde işler yapmak zorunda olduğundan, çalışanların nitelikleri yüksek olmalıdır.

Genel olarak, onarımlar planlanabilir. Motorun bu tür onarımlar için ayarlanması, düzenleyici ve teknik belgelerin gerekliliklerine uygun olarak gerçekleştirilir. Motorun planlanmamış onarımlar için ayarlanması önceden randevu alınmadan gerçekleştirilir. Orta ve büyük çaplı onarımlar, planlanan çalışma süresine göre gerçekleştirilir.

Planlanmış onarımlar, onarım başlangıcında makinenin teknik durumu dikkate alınmadan operasyonel belgeler tarafından belirlenen aralıklarla ve ölçüde gerçekleştirilen, düzenlenmiş olarak adlandırılır.

Teknik duruma göre onarım - teknik durumun düzenleyici ve teknik belgelerde belirlenen aralıklarla izlendiği ve onarımların kapsamının ve işin başlangıcının ürünün teknik durumuna göre belirlendiği planlı onarımlar.

Motor tamirinin amacı - motorun veya ayrı bir ünitenin performans ve parametrelerinin, veri sayfalarında, çalıştırma ve onarım talimatlarında belirtilen seviyeye getirilmesidir. İzlenen ve onarımların kalitesini belirleyen motor performansı ve parametreleri arasında motor gürültüsü; egzoz gazlarının dumanı ve toksisitesi; başlangıç özellikleri: titreşim seviyesi, tüm modlarda çalışma kararlılığı; gaz tepkisi, güç (tork), çalışma yakıt tüketimi; onarımdan sonra motor ömrü, yani. bir sonraki onarıma kadar kilometre.

Motor tamiri için araç ve gereçler. Motorları onarmak için kullanılan ana araçlar, yaygın olarak soket olarak adlandırılan lokma anahtarlardır. Kafalar farklı uzunluklara, topuz için kare deliğin boyutuna ve çalışma parçasının şekline (altı, on iki yüzlü ve altıgen yıldız tipi) sahip olabilir.

Cıvataların (somun) kalibre edilmiş sıkılması için tork anahtarları belirli bir an görevi görür. Çoğu zaman, bu tür iki tür anahtar kullanılır - ölçekte torkun sürekli olarak okunması ve ölçekte ayarlanması ve belirtilen torkun karakteristik bir tıklama ile gösterilmesi.

Aynı tipte çok sayıda cıvata ve somunun sıkılmasını hızlandırmak için, örneğin bir yağ karteri, silindir kafası, manifoldlar ve diğer elemanlar, pnömatik aletler kullanılır.

Motorları tamir ederken, evrensel bir alete ek olarak, birçok işlemin gerçekleştirilmesi zor olan, yeterince geniş bir özel cihaz yelpazesine sahip olmak gerekir.

Parça kusuru. Onarım endüstrisindeki uygunluk gruplarına göre sıralanarak parçaların teknik durumunu değerlendirmek için, kusur tespiti adı verilen teknolojik bir süreç tanımlanır.Bu işlem sırasında, parçaların onarımlar için teknik şartnamelerde veya onarım kılavuzlarında belirtilen teknik gerekliliklere uygunluğu kontrol edilirken, parçaların eksiksiz bir denetimi yapılır. Kurtarılamaz parçaları hariç tutmak için, aşağıdaki kusur tespiti aşamaları kullanılır: bariz onarılamaz kusurlarla - görsel inceleme; gizli ölümcül kusurlarla - tahribatsız muayene; değiştirilemez geometrik parametrelerle - ölçüm kontrolü.

Parçaların kusur tespiti sürecinde aşağıdaki kontrol yöntemleri kullanılır: organoleptik inceleme (parçanın dış durumu, deformasyonların, çatlakların, çiziklerin, talaşların vb. varlığı); fikstürler ve aletler yardımıyla enstrümantal kontrol (tahribatsız muayene araçları kullanılarak parçaların gizli kusurlarının tespiti); parçaların yüzeylerinin boyutunu, şeklini ve konumunu değerlendirmek için ölçeksiz ölçüler (kalibreler ve seviyeler) ve mikrometrik araçlar (cetveller, kumpaslar, mikrometreler vb.). Arıza tespiti sürecinde, sadece çalışma sırasında hasar gören veya aşınan parça elemanları kontrole tabi tutulur.

Her şeyden önce, ana eşlerdeki boşlukları kontrol etmek gerekir. Çoğu yeni motor için normal çalışmaları için piston ile silindir arasındaki boşluk 0,025 ... 0,045 mm olmalıdır ve sınır boşluk 0,2 mm'yi geçmemelidir.

Kontrol sonucunda parçalar üç gruba ayrılmalıdır: yapısı ve aşınması teknik şartların izin verdiği sınırlar içinde olan uygun parçalar (bu grubun parçaları tamir edilmeden kullanılır); restore edilecek parçalar, bu parçaların kusurları, onarım işletmesinde uzmanlaşan onarım yöntemleriyle ortadan kaldırılabilir; kötü detaylar [Otomobil ve traktörlerin çalıştırılması ve onarımının temelleri. Ed. S.P. Bazhenov. 2005]

Traktörler, tarım, konut ve toplum hizmetleri, inşaat ve ormancılık işletmelerinde yarım yüzyıldan fazla bir süredir başarıyla kullanılmaktadır. Sovyet sonrası alanda, bunların en yaygın olanı, üreticisi Minsk Traktör Fabrikası olan MTZ-80 ve MTZ-82 traktörleridir. Artan talep, yalnızca yüksek güç, işlevsellik ve performanstan değil, aynı zamanda cihazların dayanıklılığından da kaynaklanmaktadır.

Ancak bu makineler bazen arızalanır ve onarım gerektirir. Bu traktörlerin performansını eski haline getirmek için basit görevler kendi ellerinizle çözülebilir.

Traktörlerin bakım ve onarımı, her evrensel sıralı tekerlekli ekipman sahibinin uğraşması gereken zorunlu prosedürlerdir. Pratik kısma geçmeden önce, MTZ-80 ve MTZ-82'nin ana bileşenleri olan cihazı tanımanız gerekir. Bu modeller için üretici, Minsk fabrikası tarafından üretilen 4Ch11-12.5 serisinin 4 silindirli dizel motorlarını kurar. Motorlar, pistonda yapılmış yarı ayrı sıvı soğutmalı yanma odalarına sahiptir.

İçten yanmalı motorun parçaları bir ön ısıtıcı ile donatıldı. Santralin çalışma hacmi 4,75 litre ve anma gücü 80 hp'dir. Motor bir elektrikli marş motoruyla çalıştırılır. 22 vitesli mekanik şanzıman (18 ileri ve 4 geri). Debriyaj tek diskli, kuru, kapalı. 9 vitesli şanzıman bir redüksiyon dişlisi ile donatılmıştır. Arka aksta kilitleme fonksiyonlu bir diferansiyel bulunur.

Traktörler aşağıdakilerle karakterize edilir: arka tekerleklerin sert süspansiyonu, ön tekerleklerin dengeli aksına sahip yarı sert süspansiyon, disk frenler, hidrolik direksiyon MTZ. Hidrolik şunları içerir: motorla çalışan pompa NSh-32, monte edilmiş pulluk kontrol hidrolik silindiri, spool valf hidrolik dağıtımı. MTZ-80 modelinde arkadan çekişli ve küçük bir kabin bulunur. MTZ-82 dört tekerlekten çekişli bir araçtır.

menüye geri dön ↑

MTZ-80 ve MTZ-82 traktörlerinin bakımı önleyici niteliktedir.Ekipmanı çalışır durumda, hizmete hazır durumda tutmak, verimliliği, güvenilirliği artırmak ve hizmet ömrünü uzatmak amacıyla üretilmiştir. Makineler için bakım sistemi kurulmuştur. 1,2 ve 3 numarada işaretlenmiş 3 numaralı ve periyodik bakımı içerir. Ek bakım olarak mevsimsel işlemler yapılır.

- ilk bakım her 60 saatlik çalışmadan sonra gerçekleştirilir;

- ikincisi - her 240 saatlik çalışma;

- üçüncü - her 960 saatlik çalışma.

Vardiyalar arasında 10 saatlik çalışma olan aylık bakım yapılır. Bu durumda, aşağıdaki eylemler gerçekleştirilir:

-

- Yağ, yakıt, elektrolit ve su sızıntılarını kontrol edin.

- Filtrelenen yakıt, dizel deposuna ve marş motoruna eklenir.

- Karterdeki yağ seviyesini ölçün, radyatördeki su seviyesini kontrol edin.

- Kondensi alıcıdan boşaltın.

- Hava temizleyicinin tıkanma derecesini kontrol edin.

Yukarıdaki aşamaları ve belirli aşamaları sağlamak için TO numaralandırılmıştır. İlkbahar-yaz döneminden sonbahar-kış dönemine geçişlerde mevsimlik gereklidir ve bunun tersi de geçerlidir.

MTZ-80 ve “takipçisi” MTZ-82'nin kendin yap bakımı, her şeyden önce, hatalı bileşenlerin ve parçaların çıkarılmasını, ardından onarılmış veya yenileriyle değiştirilmesini sağlar.

Belarus traktörünün arka aksının ayrılması

Bu prosedürü gerçekleştirirken, aşağıdaki ilkelere göre yönlendirilmelisiniz:

- traktörün veya montaj ünitesinin sökülmesi, arızanın nedenini belirlemek ve ortadan kaldırmak için gerekli sınırlar içinde gerçekleştirilir;

- üniteyi yalnızca arızayı başka bir şekilde gidermenin mümkün olmadığı durumlarda çıkarmak gerekir.

MTZ-80, MTZ-82 modelleri için parçalar ve tertibatlar, ön yarı çerçeveden oluşan yarı çerçeve çerçeveye monte edilir. İkincisi, içten yanmalı motorun kurulmasına hizmet eder. Traktörlerin sökülmesi, çerçevenin bağlantısının kesilmesi, ünitelerin çıkarılması ile başlar. Sökme işlemi aşağıdakilerin kullanımını gerektirir: manuel veya elektrikli vinçler, gezer vinçler ve diğer cihazlar. Traktörleri tamir ederken, parçaların, tertibatların ve tahriklerin daha sonra ayarlanmasıyla montaj sırasına özellikle dikkat edin. Mevcut onarımlar evde (hem açık havada hem de özel bir odada) yapılabilirse, büyük onarımlar için bunun için enstrümantasyon ve ekipmana sahip özel bir merkeze başvurmanız gerekecektir.

Çalışma elemanlarının tespiti, yüzeylerinde aşınma, çatlak, talaş, çizik varlığını tespit etmek için yıkamadan sonra gerçekleştirilir. Aşınmış parçalar kontrol edildikten sonra, ölçü aletinin kullanıldığı boyutları ve şekilleri kontrol edilir. Onarım olasılığını belirlemek için, ünitenin kendisiyle ilişkili parça ile etkileşimi, daha sık değiştirilerek kontrol edilir. Parçanın boyutları, aşınmanın bir sonucu olarak, mekanizmanın performansını bozduğunda, değiştirme gerçekleşir.

Traktörlerin tasarımı, hava filtresi, jeneratör, santrifüj yağ temizleyici, marş motoru, yakıt pompası, hidrolik dağıtım mekanizması, PTO mili, kardan mili ara desteği, kompresör, transfer kutusu gibi bazı parçaların önceden sökülmeden değiştirilmesine izin verir. .

menüye geri dön ↑

Şanzımanı onarmak için makinenin iskeletini ayırın. Traktör, şemaya göre uçaklarda yuvarlanır: debriyaj muhafazası - MTZ-80/82 şanzıman - arka aks. Arka aksın altına sabit bir kriko sehpası takın, hareketli olanlar debriyaj mahfazası ve şanzımanın altına yerleştirilir. Sonra bağlantıyı keserler, iskeleti çıkarırlar, kutuyu çıkarırlar.

Birinci vitesi, geri vitesi açıp kapatırken arıza tespit edilirse, yan kapağı ve vites çatalını çıkarmak gerekir. Son parça, 1,5 mm'den fazla bir boşlukla değiştirilmesini gerektirir. Boşluğun boyutu, çatalın kayar arabaların oluklarına dönüşümlü olarak takılmasıyla belirlenir. Dişli bloğu, kanal genişliği 10,8 mm'yi aştığında değiştirilir.

Şanzımanda yabancı sesler meydana geldiğinde, mahfazanın aşırı ısınması fark edilir, bu, mil yataklarının sıkışmasını veya tahrip olduğunu gösterir. Sorunu çözmek için yağı MTZ dişli kutusundan boşaltın. Kontrol için mevcut tüm milleri bir levye ile çevirin. Onlara radyal ve eksenel yönlerde hareket etmeniz gerekir. Yatak yuvaları koltuklarında dönmemelidir. Bulunursa: millerin hareketi, yatakların aşınması, dişli kutusu traktörden çıkarılır, arızalı yatakların değiştirilmesiyle demonte edilir.

Şanzıman onarımı, bir sonraki vitese geçiş sırasında kaybolan darbelerden kaynaklanabilir. Bu durumda dişli dişlerinde problemler oluşur. Tahrik tekerleklerinden birini kaldırarak, döndürerek ve görünen dişli dişlerini kontrol ederek aşınma olup olmadığını kontrol edin. Kusur çıplak gözle görülüyorsa, parçalar değiştirilir.

menüye geri dön ↑

menüye geri dön ↑

Silindir bloğunda çatlaklar, biyel kolu darbeleri veya ana yataklar tespit edildiğinde içten yanmalı motor traktörden montaj olarak çıkarılır. İlk olarak, krank mili muyluları ve biyel kolu yatakları performans açısından test edilir. Yağ karterini, yağ pompasını, yağ hatlarını, biyel kol kapaklarını çıkarmak gerekir. Krank mili muylularının çapını 2 düzlemde ölçün - bağlantı çubuğunun uzunlamasına eksenine dik ve paralel. Çapta bir azalma / artış ile krank mili çıkarılır ve yeniden taşlama için verilir.

MTZ-80, MTZ-82 motorunun biyel kolu yataklarını değiştirmeye değip değmeyeceğini öğrenmek için, biyel kolu yatak deliğinin boyutunu ölçün. Aynı zamanda, kapağı sıkılmalıdır. Hesaplanan boşluk 0,05 ila 0,12 mm arasında değişir ve izin verilen boşluğun fazlası 0,3 mm ile sınırlıdır.

Bakımdan sonra motor D 242

MTZ-80 traktörlerde motor onarımına özel dikkat gösterilecektir. Dizel karterindeki yağ seviyesi yükselirse, çatlak oluşumu sonucu gömlek contalarının sıkılığının bozulduğu anlamına gelir. Soğutma sisteminden silindir bloğuna su girmiş olabilir. Yüksek basınç göstergesi veya düşük bir değer, yağ pompasındaki arızaları, yanlış hizalamayı, baypas ve tahliye vanalarındaki aşınmayı ve termostat vanasının arızalarını gösterir. Yağ basıncını kontrol edin, değer 0,08 MPa'nın altındaysa motoru durdurun, tahliye valfini ayarlayın ve filtre parçalarını yıkayın.

menüye geri dön ↑

Jeneratör ve marş motorunun arızalanması durumunda elektrikli ekipmanın onarımı gerçekleştirilir. Jeneratör, elektrik tüketicilerini açarak, krank mili hızını uygun nominal hıza ayarlayarak kontrol edilir. Bir voltammetreye bağlandıktan ve 30 A'ya kadar akımda yumuşak bir artıştan sonra voltajı ölçün (izin verilen değer 12,5 V'tan az değildir). Jeneratör voltajı ile nominal voltaj arasındaki fark, parçanın değiştirilmesini gerekli kılar.

Bir test lambasıyla ana elemanları bir arıza için önceden kontrol edin. Arka kapağı ve DUT'yi çıkarın ve bobin uçlarını panel cıvatalarından ayırın. Bu işlemler tamamlandıktan sonra, jeneratör muhafazası ile traktörün elektrik donanımının sargıları arasında kısa devre olup olmadığını kontrol etmeye devam edin. Yalıtım ve diyotlardaki kusurlar değiştirmeye yol açar.

Arka aks üzerinden MTZ'ye pil takma

Başlatıcı, taşınabilir bir cihaz olan KI-1093 kullanılarak incelenir. Marş motoruna giden aküden kabloyu çıkarın, “+” terminaline KI-1093'e bağlı bir voltammetre koyun. En üst vitese geçin. Yakıtın gelmediğinden emin olduktan sonra marşı 7-10 saniye çalıştırın. ölçüm cihazlarının okumalarını izlemek için.

Küçük bir voltaj göstergesi, pilin boşalmasını veya arızasını, kelepçelerin oksidasyonunu gösterir. Marş motorunun tükettiği akımın artan değeri, armatür sargılarının dönüşler arası kısa devresini gösterir. Test sırasında armatürün döndüğünü fark ederseniz, debriyaj mekanizmasında bir arıza olup olmadığına bakın. Tüm bu durumlarda, marş motorunun yenisiyle değiştirilmesi tavsiye edilir.

D-240 dizelinin ana arızaları

MTZ-80 traktörün D-240 dizel motorunun bireysel sistemlerinin ve mekanizmalarının teknik durumu, harici ve dolaylı işaretlerin yanı sıra teşhis araçları kullanılarak belirlenir.

Dizel motor gücünde azalma, aşırı karter yağı tüketimi, havalandırmadan çıkan büyük miktarda gazın ortaya çıkması, silindir-piston grubunun aşınmasını, piston segmanlarının koklaşmasını (yataklarını) gösterir.

Dizel motorun zor çalıştırılması, minimum krank mili hızında çalışma sırasında kesintiler, egzoz borusundan siyah duman çıkması, yakıt ekipmanı ünitelerinin arızalarını, kirli yakıt filtrelerini, sistemdeki düşük basıncı, gevşek oturmayı, koltukların yanmasını ve valf plakaları.

İnce yakıt filtresi elemanlarının kirlilik derecesi ve yakıt besleme pompası tarafından geliştirilen maksimum basınç, KI-13943 cihazı kullanılarak kontrol edilir.

MTZ-80 traktörün D-240 motorunun gücündeki düşüş, krank mili hızındaki düşüş ayrıca hava temizleyici kirliliğinden, emme hava yolu bağlantılarındaki sızıntılardan ve regülatör kontrol kolunun ayarının ihlalinden de etkilenir. .

Hava temizleyicinin elemanlarının kirlilik derecesi, sensörü dizel motorun emme boru hattına monte edilmiş bir sinyal cihazı ile belirlenir.

Dizel çalıştırma sırasında sinyal cihazının görüntüleme penceresinde (veya 1989'dan beri üretilen traktörler için kabinin gösterge panelindeki sinyal ışığının yanması) kırmızı bir şeridin görünümü, hava temizleyicisini temizleme ihtiyacını gösterir.

Emme havası yolunun sızdırmazlığı, hava temizleyicinin merkezi borusunu bloke ederek dizel krank milinin ortalama hızında kontrol edilir.

Bu durumda dizel motor hızlı bir şekilde durmalıdır. Aksi takdirde, göstergeyi kullanın. KI-13948, giriş kanalındaki sızıntıları tespit eder ve sorunu giderir. Gösterge üzerindeki basınç 0,08 MPa'yı geçmemelidir.

Tako hızölçer tarafından belirlenen D-240 motorunun krank milinin hızı veya PTO milinin hızı nominal değerlere karşılık gelmiyorsa, regülatörün itme kuvvetinin ayarlanmasına dikkat etmelisiniz.

Pedala tam olarak basarken veya yakıt kontrol kolunu "Tam" konumuna ayarlarken, dış regülatör kolu maksimum hız sınırlayıcı cıvatasına dayanmalıdır.

Karter yağının aşırı tüketimi (atık) veya havalandırmadan çıkan çok miktarda gaz, egzoz borusundan mavi duman çıkması, silindir-piston grubunun sınırlayıcı aşınmasını gösterir.

Silindir-piston grubunun teknik durumunu değerlendirmek için, dizel motorun karterine giren gaz miktarını belirlemek için bir yöntem kullanılır. Bu parametre, bir gaz akış ölçer KI-4887 kullanılarak ölçülür.

MTZ-80 traktörlerinin çalışması sırasında, tüm silindirlerin arızalanmadığı durumlar vardır. Bu, kaçınılmaz olarak silindir gömleğinin çalışma yüzeyinde sürtünmeye yol açan koklaşma ("yataklanma") veya kırık piston segmanlarından kaynaklanabilir.

Her silindirin teknik durumunun karşılaştırmalı bir değerlendirmesi, bir KI-861 kompresörü kullanılarak krank milinin başlangıç hızında sıkıştırma strokunun (sıkıştırma) sonundaki basınç ölçülerek gerçekleştirilir (Şekil 2.1.3).

Pirinç. 2.1.3. Dizel silindirlerde sıkıştırma testi D-240

1 - sıkıştırma ölçer KI-861; 2 - montaj plakası

Yeni bir motor için sıkıştırma strokunun sonundaki minimum basınç 2,6-2,8 MPa olmalıdır; aşırı aşınmış olanın basıncı 1.3-1.8 MPa'dır. Her silindirin sıkıştırma değerlerindeki fark belirlenerek en doğru okumalar elde edilir.

Tek bir silindirin sıkıştırması ile kalan silindirlerdeki ortalama sıkıştırma değeri arasındaki fark 0,2 MPa'yı aşarsa, bu, bu silindirde bir arıza olduğunu gösterir.

Tek tek silindirlerde sıkıştırma strokunun sonunda basınçtaki düşüş, valf yatağı arayüzünün sızdırmazlığının ihlalinden etkilenir. Valf tahrikindeki boşluk ayarının ihlali nedeniyle valflerin yuvalara gevşekliği mümkündür.

Pistonun stroku sırasında valf ile külbütör arasında bir boşluk olmaması durumunda, gazlar sızıntılardan geçer ve valfin çalışma pahlarının yüzeyini ve yuvasını tahrip eder; sonuç olarak silindirdeki sıkıştırma azalır ve dizel motorun çalışması zorlaşır.

Radyatörden soğutma sıvısının salınması, özellikle dizel motordaki yükün artmasıyla birlikte, silindir kapağı contasının arızalandığını, meme kapağının gevşediğini ve silindir kapağındaki çatlakların görünümünü gösterir.

Silindir kapağı civatalarını veya enjektör kaplarının somunlarını sıkarak arızayı gidermek mümkün değilse, kafa sökülür ve kontrol edilir.

Dizel karterindeki yağ seviyesindeki bir artış, çatlaklar, silindir bloğunun metalinin kavitasyon tahribatı, soğutma sisteminden içine su girmesi nedeniyle astarın contalarının blok ile sızdırmazlığının ihlal edildiğini gösterir. , ve diğer faktörler.

Düşük veya yüksek yağ basıncı (basınç göstergesi ile) ve sıcaklık (uzaktan termometre ile) düşük yağ pompası akışını, tahliye ve baypas valflerinin aşınmasını veya yanlış hizalanmasını, krank mekanizması eşlerinin aşırı aşınmasını, soğutma sistemindeki termostat valfinin arızasını gösterir. , düşük yağ kalitesi , santrifüj yağ temizleyicisinin kirlenmesi.

Yağlama sisteminde basınç göstergesindeki yağ basıncı 0,08 MPa'nın altındaysa, motoru durdurun, basınçtaki düşüşün nedenlerini bulun ve ortadan kaldırın, santrifüj yağ filtresinin tahliye valfini yayını sıkarak ayarlayın ve yıkayın. filtre parçaları.

Sonuç olarak, basınç artmazsa, dizel yağlama sistemindeki basınç, KI-13936 cihazı (Şekil 2.1.4) tarafından nominal krank mili hızında ölçülür ve okumalarına göre onarım ihtiyacı dizel motor değerlendirilir.

Pirinç. 2.1.4. D-240 motorunun smear sisteminde yağ basıncının ölçülmesi

1 - cihaz KI-13936; 2 - santrifüj yağ filtresi

Motorun çalışması sırasında yabancı gürültü ve darbelerin ortaya çıkması, parçalarının arayüzlerinin artan veya maksimum aşınmasını gösterir.

Parçaların arayüzlerindeki sınır boşluklarına ulaşıldığında, aşınmanın bir sonucu olarak, dinamik yükler ortaya çıkar ve bunlara eşlik eden darbeler, belirli alanlarda ve dizel motorun ilgili çalışma modları altında bir stetoskop tarafından duyulur.

Piston hareketi bölgesinde, önce minimum ve sonra maksimum hızda sağır bir orta ton sesi, piston ve kovan arasında artan bir boşluk olduğunu gösterir.

Aynı test koşulları altında metalik bir tonun güçlü bir tınılı sesi sınırı gösterir.

biyel kolu yatağının aşınması veya erimesi.

Krank mili ana muyluları alanında, nominal hızda periyodik olarak maksimuma kadar artan bir artışla periyodik olarak duyulan daha donuk, düşük perdeli bir ses, ana yatak kovanlarının aşınmasını gösterir.

Herhangi bir krank mili hızında sürekli olarak duyulan ve dizel motor ısındığında yoğunlaşan metalik yüksek tonun yüksek sesleri, valf mekanizmasında artan termal boşlukları gösterir.

Artan termal boşlukla, silindiri hava ile doldurma ve egzoz gazlarından temizleme derecesi azalır, bu da dizel motorun gücünü etkiler.

Valf mekanizmasındaki termal boşluk, sıkıştırma strokunun sonunda valfler tamamen kapalıyken bir plaka probu ile kontrol edilir. "Soğuk" bir D-240 motorunda boşluk 0,40-0,45 mm aralığında olmalıdır.

Dizel motor düşük hızlarda çalışırken sağ taraftaki blokta duyulan sağır sesler, eksantrik mili burçlarında büyük boşluklar olduğunu gösterir.

Krank milinin hızında keskin bir değişiklik olan zamanlama dişlilerinin kapağının altındaki darbeler, zamanlama dişlilerinin dişlerinde önemli aşınma olduğunu gösterir.

Dizel motorun teknik durumunun parametreleri çalışma sırasında sınır değerlere ulaştıysa veya izin verilen değerleri aşarsa, teknik uzmanlık-muayene, silindir-piston grubunun mikrometrik ölçümleri ve krank için dizel motor sökülür. mekanizma ve parça değişimi.

D-240 dizel motorun sökülmesi

Dizel motor grubu (Şekil 2.1.6), silindir bloğunda çatlaklar, ana veya biyel kolu yataklarında acil darbeler olması durumunda, traktörden sökülür ve yenisi veya tamir edileni ile değiştirilir. krank mili muylusu - astarının en az bir eşleşmesi.

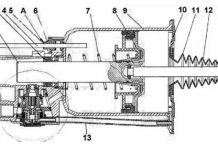

Pirinç. 2.1.6. MTZ-80 traktörün dizel motoru D-240, grup

1— yağ karteri; 2 - krank mili; 3 - biyel; 4 - volan; 5 - eksantrik mili; 6 - silindir bloğu; 7 - silindir kapağı; 8 - silindir kapağı; 9 - kapak; 10 - valf; 11 - valf yayı; 12 - piston; 13 - çubuk; 14 - hayran

Onarım türü - ana veya akım - bir dizel motorun ana parçaları ölçülerek belirlenir: piston pimleri, pistonlar, silindir gömlekleri, biyel kolu yatakları. Her şeyden önce, biyel kolu yataklarının ve krank mili muylularının durumunu kontrol edin.

Bunu yapmak için yağ karterini, yağ hatlarını, yağ pompasını, biyel kolu kapaklarını çıkarın, krank milinin biyel kolu muylularının çapını ölçün (Şekil 2.1.8).

Bağlantı kolu muylularının çapı, bağlantı çubuğunun uzunlamasına eksenine paralel ve dik olmak üzere iki düzlemde ölçülür.

Boyunların ovalliği izin verilen boyutu aşarsa veya çapları ilgili boyut grubunun alt toleransından daha azsa, krank mili çıkarılmalı (Şekil 2.1.10) ve bir sonraki onarım boyutuna göre yeniden taşlanmalıdır.

Pirinç. 2.1.8. Krank mili D-240'ın biyel kolu muylularının çapının ölçümü

1 - mikrometre; 2 - krank milinin biyel boynu

Pirinç. 2.1.10. Arka krank mili desteğinin çıkarılması

1 - arka destek; 2 - sırt desteğinin sabitleme cıvataları

MTZ-80 traktörünün D-240 dizel motor krank milinin biyel kolu muylularının nominal ve revizyon boyutları

Boyut grubunun tanımı / Boyut değeri, mm

H1 - 68.16-68.17

H2 - 67.91-67.92

D1 - 67.66-67.67

P1 - 67.41-67.42

D2 - 67.16-67.17

P2 - 66.91-66.92

DZ - 66.66-66.67

RZ - 66.41-66.42

Pratikte, 0,5 mm aralıklarla değişen ve dizel üreticisi tarafından belirlenen onarım boyutlarına (P1, P2, P3) ek olarak, az aşınma ile, krank mili muyluları ek boyutlara (D1, D2, DZ), alternatif olarak yeniden taşlanır. 0,25 mm'ye kadar onarım boyutları ile.

Benzer şekilde, ek boyutlar (D1, D2, DZ) için onarım boyutlarının gömlekleri delinir. D-240 dizel motorun biyel kolu muylularının ovalliğinin 0,06 mm'den fazla olmamasına izin verilir.

Bağlantı kolu muylularının boyutları normal aralıktaysa, motoru sökmeye devam edin (Şekil 2.1.11-2.1.14), silindir kapağını çıkarın ve bağlantı çubuklu pistonları bir montaj olarak çıkarın.

Biyel kolu yatak kovanlarının değiştirilmesi gerekip gerekmediğine karar vermek için, kovanlar sıkıştırılmış haldeyken kapak tertibatı ile bağlantı kolu yatak deliğinin çapını ölçün.

Pirinç. 2.1.11. Silindir kapağının kapağının çıkarılması

Pirinç. 2.1.12. MTZ-80 traktörün D-240 silindir kapağı kapağının çıkarılması

Pirinç. 2.1.14. Silindir kapağının çıkarılması

Krank milinin biyel kolu muylusu ile biyel kolu yatak deliğinin çaplarının ölçümleri arasındaki fark, biyel kolu yatağındaki gerçek çapsal boşluğu verir. Biyel kolu yataklarındaki nominal boşluk 0,05-0,12 mm'ye karşılık gelir, izin verilen boşluk 0,3 mm'den fazla değildir.

Gömleklerin yüzeyinin tatmin edici bir durumda olduğu durumlarda, bunları değiştirme ihtiyacının tek kriteri, yataktaki çapsal boşluğun boyutudur.

Kaplamaların durumunu muayene yoluyla değerlendirirken, sürtünme önleyici tabakanın yüzeyinin, sürtünme izleri, sürtünme önleyici malzemede ufalanma ve yabancı madde kalıntıları yoksa tatmin edici olarak kabul edildiği akılda tutulmalıdır.

MTZ-80 traktörün D-240 motorunun krank milinin contaları

Arka krank mili contasının manşetini değiştirmek için önce debriyajı ve volanı çıkarın (Şekil 2.1.48, 2.1.49).

Krank mili conta muhafazasını arka sacın yanından çıkardıktan sonra (Şekil 2.1.50), manşet kademeli bir mandrel ile bastırılır.Krank mili ön contasını değiştirirken dizel motorun ön kapağını çıkarın.

Pirinç. 2.1.48. Volan D-240'ın cıvatalarının sökülmesi

Pirinç. 2.1.49. Volan presleme

1 - arka sayfa; 2 - üç kollu çektirme; 3 - volan

Pirinç. 2.1.50. Krank mili conta muhafazasının çıkarılması

| Video (oynatmak için tıklayın). |

1 - conta muhafazası; 2 - dizel arka levha; 3 - cıvata